Η Maasmond BV επιτυγχάνει ακριβή χρωματική ακρίβεια εκτύπωσης και συνέπεια με Rheonics Σύστημα SRV και RPS InkSight

Περιγραφή

Εφαρμογή

Ποιοτικός έλεγχος εκτύπωσης σε φλεξογραφικές μονάδες εκτύπωσης και πλαστικοποίησης.

Πρόκληση

- Οι μετρήσεις ιξώδους κυπέλλου δεν έχουν την ακρίβεια να αντιμετωπίζουν με απλότητα τα θέματα εκτύπωσης που σχετίζονται με το ιξώδες

- Η χειροκίνητη βαθμονόμηση των ιξωδόμετρων με ένα κύπελλο ή κάποιο είδος αναφοράς είναι κουραστική και αναποτελεσματική

Λύση

- Η Rheonics Το ιξωδόμετρο SRV παρέχει εξαιρετικά σταθερές, επαναλαμβανόμενες και ακριβείς μετρήσεις χωρίς να χρειάζεται εκ νέου βαθμονόμηση

- Εκτός από τον ανώτερο έλεγχο ποιότητας εκτύπωσης, ο αισθητήρας δίνει πολλές πληροφορίες για τη συμπεριφορά των μελανιών, μετατρέποντας έτσι τις λειτουργίες ελέγχου ποιότητας σε ένα εντελώς νέο επίπεδο.

- Με το RPS InkSight, ο πλήρως αυτόματος έλεγχος ποιότητας εκτύπωσης καθίσταται δυνατός με εξαιρετική απλότητα και διαισθητικότητα

ΜΕΤΑΧΕΙΡΙΖΌΜΕΝΟΣ

Εταιρεία: Maasmond BV

Τοποθεσία: Oostvoorne, Ολλανδία

Υπεύθυνος Επικοινωνίας: Bert Verweel, Διευθυντής & Ιδιοκτήτης

Σχετικά με την εταιρεία

Η Maasmond είναι μια οικογενειακή εταιρεία (ιδρύθηκε το 1969) με εμπειρία 50 ετών στη μετατροπή χαρτιού και πλαστικών. Για τη μετατροπή των συσκευασιών και των ετικετών τροφίμων και μη τροφίμων έχουμε ένα ευρύ φάσμα σύγχρονων στενών και ευρυγώνιων φλεξογραφικών πιεστηρίων (μελάνια με βάση UV και διαλύτες), πλαστικοποίηση (συγκολλητικά με βάση το νερό και διαλύτες), κοπές κοπής και διάτρηση μηχανήματα. Η Maasmond παράγει ένα ευρύ φάσμα ετικετών υψηλής ποιότητας και ευέλικτης συσκευασίας που πληρούν τα υψηλότερα πρότυπα συσκευασίας τροφίμων.

- Μπορείτε να μας πείτε για την εταιρεία σας και τις δραστηριότητές της; Πόσο καιρό βίωσε η εταιρεία σας;

Απόκριση:

Η Maasmond είναι μια οικογενειακή εταιρεία (ιδρύθηκε το 1969) με εμπειρία 50 ετών στη μετατροπή χαρτιού και πλαστικών. Για τη μετατροπή των συσκευασιών και των ετικετών τροφίμων και μη τροφίμων έχουμε ένα ευρύ φάσμα σύγχρονων στενών και ευρυγώνιων φλεξογραφικών πιεστηρίων (μελάνια με βάση UV και διαλύτες), πλαστικοποίηση (συγκολλητικά με βάση το νερό και διαλύτες), κοπές κοπής και διάτρηση μηχανήματα. Η Maasmond παράγει ένα ευρύ φάσμα ετικετών υψηλής ποιότητας και ευέλικτης συσκευασίας που πληρούν τα υψηλότερα πρότυπα συσκευασίας τροφίμων.

- Πώς και πότε μάθατε Rheonics Λύση εκτύπωσης (RPS);

Απόκριση:

Έψαχνα για ανταλλακτικά αισθητήρες ιξώδους εδώ και μερικά χρόνια. Τον Δεκέμβριο του 2017, συνάντησα τον ιστότοπο του Rheonics και αυτό που με τράβηξε αμέσως είναι η συμπαγή, η στιβαρότητα (αντοχή σε υψηλές πιέσεις και λειαντικά περιβάλλοντα) και η ακρίβεια. Τον Ιανουάριο του 2018, σε 2 ημέρες δοκιμάσαμε μερικούς αισθητήρες και αμέσως συνειδητοποιήσαμε ότι αυτός ο αισθητήρας είναι εκπληκτικός όσον αφορά την ακρίβεια και τη σταθερότητα. Κατά τη διάρκεια αυτών των δοκιμών, αλλάξαμε την ποσότητα του διαλύτη και ακόμη και η επίδραση του επιβραδυντή και του επιταχυντή μπορούσε να καταγραφεί.

- Πριν από την ανάπτυξη του RPS, ποιες ήταν οι κύριες προκλήσεις που αντιμετωπίσατε και χρειάστηκε να επιλύσετε;

Απόκριση:

Το μειονέκτημα όλων των υπαρχόντων αισθητήρων στην αγορά είναι ότι πρέπει πάντα να βαθμονομούνται χειροκίνητα με ένα κύπελλο για να έχουν κάποιο είδος αναφοράς. Συχνά κατά την προετοιμασία και τη ρύθμιση ενός χρώματος, το πρώτο ερώτημα ήταν το σωστό ιξώδες και ο βαθμονομημένος αισθητήρας. Εκείνη την εποχή, το ιξώδες των χρωμάτων διέφερε πολύ (αποκλίνουσες τιμές λόγω μη βαθμονόμησης), ενώ τώρα εργαζόμαστε με σταθερές τιμές και επομένως είναι πολύ ταχύτερα στο χρώμα. Η δοσολογία των διαλυτών ήταν χονδροειδής προκαλώντας σημαντική απόκλιση του ιξώδους.

- Μήπως καταφέρατε να λύσετε τις προκλήσεις;

Απόκριση:

Η μεγαλύτερη πρόκληση ήταν να συνηθίσουμε τη μονάδα mPa.s επειδή συνεργαζόμαστε με την «ενότητα» Din Cup για δεκαετίες. Στην αρχή μετατρέψαμε το mPa.s σε δευτερόλεπτα Cup, αλλά σύντομα αποφασίσαμε ότι αυτό είναι ανοησία, έχουμε έναν αισθητήρα που λειτουργεί με τη σωστή μονάδα με επαναλαμβανόμενες τιμές, οπότε ας το χρησιμοποιήσουμε. Ο αισθητήρας μας έδωσε επίσης πολλές επιπλέον γνώσεις σχετικά με τη συμπεριφορά των μελανιών, ακόμη και τολμά να πω περισσότερα από όσα γνωρίζουν οι προμηθευτές μελανιού.

- Ποια αξία απέφερε αυτό το σύστημα όσον αφορά την ποιότητα εκτύπωσης, την παραγωγικότητα, την εξοικονόμηση και την απόδοση επένδυσης;

Απόκριση:

Ακριβώς λόγω της ακρίβειας του αισθητήρα και του ελέγχου, το ιξώδες διατηρείται εξαιρετικά ακριβή κατά την παραγωγή, οι τιμές dE έχουν γίνει πιο σταθερές και πιο ακριβείς. Για παράδειγμα: για επαναλαμβανόμενη σειρά, χρησιμοποιούμε υπολειμματική μελάνη και δοσολογούμε την ποσότητα μελανιού που λείπει και μπορούμε πραγματικά να διατηρήσουμε την ίδια τιμή ιξώδους με την πρώτη φορά που εκτυπώθηκε το χρώμα. Αυτό δίνει μεγάλη εμπιστοσύνη στους εκτυπωτές. Λόγω της γνώσης που αποκτήθηκε και της συμπεριφοράς του μελανιού στα υποστρώματα στα οποία εκτυπώνουμε, γνωρίζουμε ποιες τιμές για το ιξώδες πρέπει να τηρούνται, πράγμα που εξοικονομεί πολύ χρόνο, μειώνει τα απορρίμματα και τη σπατάλη (λόγω χειροκίνητων δοκιμών και ρυθμίσεις).

Η αυξημένη εμπιστοσύνη στον έλεγχο της ποιότητας εκτύπωσης με το RPS μας επέτρεψε να αναλάβουμε εργασίες υψηλότερου περιθωρίου και υψηλότερης ποιότητας, όπου οι ιδιοκτήτες της μάρκας έχουν πολύ αυστηρές προδιαγραφές χρώματος. Έχουμε έναν πελάτη και έναν ανταγωνιστή που προμηθεύει επίσης αλουμινόχαρτο, οι τιμές dE2000 κυμαίνονται μεταξύ 4-5, δικές μας κάτω από 2. Η τιμή πώλησής μας είναι υψηλότερη από τον ανταγωνιστή και σε αυτήν την περίπτωση η τιμή καθορίζει την ποιότητα. Προσπαθούμε πάντα για χαμηλές τιμές dE2000 προκειμένου να διατηρήσουμε το επίπεδο ποιότητας όσο το δυνατόν υψηλότερο και καθιστώντας δύσκολη για τον ανταγωνισμό. Το σύστημα έχει άλλες προηγμένες δυνατότητες, όπως την ικανότητα ανίχνευσης ρύπων / βουλωμάτων της γραμμής εκτύπωσης. Αυτές οι έξυπνες λειτουργίες του RPS InkSight επεκτείνουν τη διάρκεια ζωής των τυπογραφικών μας πιεστηρίων κατά τουλάχιστον 2 χρόνια.

Οι λειτουργίες του συστήματος επεκτείνονται σε αποτελεσματική ανάλυση σφαλμάτων και αντιμετώπιση προβλημάτων. Την περασμένη εβδομάδα, δοκιμάσαμε το «Ghosting» στις εργασίες εκτύπωσης - το οποίο οφείλεται κυρίως στην αποτυχία του anilox να παρέχει σταθερά επαρκή μελάνη καθ 'όλη τη διάρκεια της διαδικασίας εκτύπωσης. Λύσαμε αυτό το πρόβλημα προσθέτοντας οξικό αιθυλεστέρα (διασφαλίζει ότι το μελάνι διαλύεται καλά και στεγνώνει γρηγορότερα) στο μελάνι σε διάφορα βήματα. Το ιξώδες μειώθηκε από 45 σε 32 mPa.s. Το ιξώδες σε mPa.s έχει μειωθεί απότομα, ωστόσο, εάν μετρηθεί με ένα κύπελλο, δεν θα μπορούσε να μετρηθεί σημαντική αλλαγή, ίσως 0,5-1 s. Τα κύπελλα δεν έχουν την ακρίβεια να αντιμετωπίσουν αποτελεσματικά τέτοια ζητήματα μέσα στον Τύπο με την απλότητα και τη διαισθητικότητα που παρέχει το σύστημα RPS στους χειριστές μας.

Η ολλανδική κυβέρνηση απαιτεί να παρακολουθεί και να αποδεικνύει πόσες εκπομπές διαλυτών έχει το Maasmond, για τις οποίες πρέπει να κάνουμε μετρήσεις εκπομπών και να έχουμε διαχείριση ισοζυγίου διαλυτών. Βλέπουμε τα τελευταία 2 χρόνια να μειώνεται η κατανάλωση διαλυτών, ειδικά το 2020 βλέπουμε τεράστια μείωση. Εκείνο το έτος, ο πλαστικοποιητής ήταν εξοπλισμένος με τον έλεγχο ιξώδους του Rheonics, που είχε ως αποτέλεσμα τη μείωση κατά 21% του οξικού αιθυλεστέρα.

- Πόσο εύκολο / δύσκολο ήταν να θέσετε σε λειτουργία το RPS στη διαδικασία σας; Ποια είναι τα σχόλιά σας σχετικά με τη λειτουργία και τη χρηστικότητα του συστήματος και του λογισμικού; Ήταν εύκολο για τους χειριστές σας να κατανοήσουν και να προσαρμοστούν σε αυτό;

Απόκριση:

Στην πραγματικότητα, το soft- και το υλικό είναι plug and play.

Βασικό χαρακτηριστικό του Rheonics Το ιξωδόμετρο SRV είναι η ευκολία ενσωμάτωσής του ενσωματωμένη, που σημαίνει χαμηλότερο κόστος και προσπάθεια εγκατάστασης. Το SRV δεν έχει απαιτήσεις για τον τρόπο εγκατάστασης του. Λόγω των συμπαγών διαστάσεων του αισθητήρα, δεν καταλαμβάνει σχεδόν καθόλου χώρο. Δεν δημιουργεί αντίσταση στη γραμμή τροφοδοσίας και επίσης διατηρεί τον αισθητήρα καθαρό ανά πάσα στιγμή. Οι κραδασμοί που προκαλούνται από παλμούς από αντλία ή μηχανή δεν επηρεάζουν τον αισθητήρα, ο οποίος αποτελεί σημαντικό ανταγωνιστικό πλεονέκτημα σε σχέση με άλλα παρόμοια συστήματα. Για παράδειγμα, με το inkspec, οι αισθητήρες πρέπει να ρυθμιστούν με απομονωμένο τρόπο, διαφορετικά οι κραδασμοί (ακόμη και οι αισθητήρες επηρεάζουν αμοιβαία τη μέτρηση κάθε μεμονωμένου αισθητήρα) που είναι σαφώς ορατοί στα μηχανήματα όπου χρησιμοποιούνται οι αισθητήρες inkspec. Αυτό καταλαμβάνει πολύ χώρο και καθιστά ακριβή την εγκατάσταση.

Πέρυσι εγκαταστήσαμε το δεύτερο RPS στο laminator, οι χειριστές χρειάζονταν μια σύντομη εξήγηση. Οι χειριστές συνηθίστηκαν να σκέφτονται σε δευτερόλεπτα και όταν κάποτε συνηθίστηκαν στη νέα μονάδα ξέρουν ακριβώς τι κάνουν. Τα ιξώδη των συγκολλητικών 2 συστατικών είναι χαμηλά και μπορούν να αποκλίνουν πολύ γρήγορα λόγω του υψηλού ρυθμού εξάτμισης του οξικού αιθυλεστέρα. Το λογισμικό RPS InkSight δείχνει σε πραγματικό χρόνο το ιξώδες και ο έλεγχος παρέχει αντιστάθμιση για την πραγματική εξάτμιση. Εδώ ισχύει επίσης ότι για διαφορετικά υποστρώματα πρέπει να χρησιμοποιούνται ορισμένα ιξώδη για την κόλλα και αυτό είναι πλέον απόλυτα δυνατό. Αυτό που με εντυπωσίασε είναι ότι οι κόλλες παρασκευάζονται με μεγαλύτερη ακρίβεια, τουλάχιστον η ποσότητα οξικού αιθυλεστέρα που πρέπει να προστεθεί στη συνταγή. Το λογισμικό εμφανίζει αμέσως πότε γίνεται υπερβολική δόση, κάτι που δεν συνέβαινε προηγουμένως. Επίσης, κατά τη λειτουργία όταν προστίθεται φρέσκο συγκολλητικό στον κάδο, ο χειριστής βλέπει τι συμβαίνει και έχει γίνει πρόκληση να προετοιμάσει την κόλλα όσο το δυνατόν ακριβέστερη.

- Υπάρχει κάτι για την τεχνολογία του Rheonics λύσεις που θα θέλατε να επισημάνετε συγκεκριμένα; Πόσο ακριβή και αξιόπιστα αποδίδουν αυτές οι λύσεις εντός του Τύπου όσον αφορά τους στόχους της διαδικασίας σας;

Απόκριση:

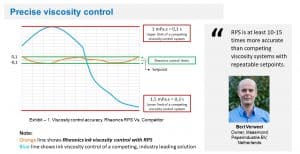

Κατά την αγορά νέων αισθητήρων, στόχος μου ήταν να έχω ακριβείς, συμπαγείς αισθητήρες με λίγη συντήρηση. Όσον αφορά την ακρίβεια και την αξιοπιστία, ο αισθητήρας και ο έλεγχος έχουν ξεπεράσει τις προσδοκίες / στόχους μας και έχει οδηγήσει σε βελτιώσεις στην ποιότητα των χρωμάτων, στην απόδοση και στον αυτοματισμό. Αφού αξιολογήσαμε, αναλύσαμε, δοκιμάσαμε διαφορετικές λύσεις και τεχνολογίες για τη διαχείριση της ποιότητας εκτύπωσης, νομίζω ότι το RPS είναι μια εξαιρετικά πολύτιμη προσθήκη στον Τύπο μας - καθιστά τον έλεγχο της πιο σημαντικής μεταβλητής - «ιξώδες μελανιού» εξαιρετικά εύκολο, διαισθητικό και επαναστατικό από την άποψη ακρίβειας. Θέτει ένα νέο σημείο αναφοράς όσον αφορά την ακρίβεια. Το RPS είναι τουλάχιστον 10-15 φορές πιο ακριβές από άλλα υπάρχοντα, κορυφαία στοιχεία ελέγχου ιξώδους μελανιού στην αγορά.

Εκτυπώνουμε σε μια αρκετά μεγάλη ποικιλία φύλλων και χαρτιού, όπου πρέπει να χειριστούμε διαφορετικά ιξώδη και με την εμπειρία που έχουμε τώρα μας λέει πόσο πρέπει να αραιωθεί ένα μελάνι για μια συγκεκριμένη αντοχή στο χρώμα. Συχνά, χρησιμοποιούμε ένα συγκεκριμένο που χρησιμοποιείται για την εκτύπωση σε διαφορετικά υποστρώματα όπου πρέπει να χρησιμοποιηθούν διαφορετικά ιξώδη, για παράδειγμα εκτύπωση σε συγκεκριμένο χρώμα σε χαρτί (απαιτείται υψηλό ιξώδες) και αυτό το ίδιο χρώμα χρησιμοποιείται για εκτύπωση σε φύλλο (σχετικό χαμηλό ιξώδες ). Καταγράφουμε για κάθε παραγγελία, ανά χρώμα το ιξώδες και ποιος κύλινδρος anilox χρησιμοποιήθηκε, οπότε ξέρουμε ακριβώς ποιο ιξώδες πρέπει να χειριστούμε ώστε να έχουμε τη σωστή πυκνότητα χρώματος με αποτέλεσμα γρηγορότερο χρόνο εγκατάστασης.

Ένα άλλο πρακτικό πλεονέκτημα με το RPS είναι ότι δόθηκαν πολύ μικρές ποσότητες διαλύτη κατά τη διάρκεια του ελέγχου ιξώδους για να αντισταθμιστεί η πραγματική εξάτμιση. Τα περισσότερα άλλα συστήματα απαιτούν αρκετά μεγάλες ποσότητες μελανιού στο δοχείο για να αποφευχθεί η διακύμανση του ιξώδους που προκαλείται από τη χορήγηση μεγάλων ποσοτήτων διαλύτη με σχετικά μεγάλες περιόδους. Μεγάλη ποσότητα μελανιού προκαλεί σταθεροποίηση του ιξώδους. Στην περίπτωση του RPS, χορηγούνται δόσεις έως 10 g. Για να μπορέσουμε να αντλήσουμε το μελάνι μέσα από το σύστημα, χρειαζόμαστε τουλάχιστον 4 κιλά μελάνης και μερικές φορές έχουμε μόνο 4.5 κιλά ως εναπομένον μελάνι, ενώ το ιξώδες παρέμεινε σταθερό όλη την ώρα, επειδή δόθηκαν πολύ μικρές ποσότητες. Αυτό σημαίνει ότι πρέπει να προετοιμαστεί λιγότερη μελάνη για μια παραγγελία και δημιουργείται λιγότερο υπολειμματικό μελάνι. Αυτό καθιστά επίσης το RPS μοναδικό, διατηρώντας μικρές ποσότητες μελανιού σε σταθερό ιξώδες.

Σε περίπτωση χειροκίνητων βαθμονομημένων ελέγχων ιξώδους, οι χειριστές συχνά τείνουν να χρησιμοποιούν έναν διαφορετικό κύλινδρο anilox με διαφορετικό όγκο ή χρησιμοποιώντας βερνίκι για να επηρεάσουν την ένταση του χρώματος με αποτέλεσμα μεγαλύτερους χρόνους εγκατάστασης.

Αυτό διασφαλίζει ότι έχουμε επιτύχει πράγματι ένα είδος τυποποίησης χρωμάτων εκτύπωσης στα διάφορα υποστρώματα. Αυτό εξοικονομεί πολύ χρόνο. Με χειροκίνητα βαθμονομημένα συστήματα αυτό είναι δύσκολο να γίνει. Οποιοσδήποτε χειριστής πρέπει να έχει την πειθαρχία να βαθμονομήσει τους αισθητήρες πριν από την εγκατάσταση του τύπου και συχνά δεν έχει το χρόνο να το κάνει.

- Κατά τη γνώμη σας, το RPS προσφέρει κάποια μοναδική πρόταση στις εταιρείες εκτύπωσης; Νομιζεις Rheonics θα είναι σε θέση να έχει αντίκτυπο στη βιομηχανία εκτύπωσης flexo με το RPS;

Απόκριση:

Πρώτον, είναι ο μόνος αισθητήρας που έχει βαθμονομηθεί από τον προμηθευτή και, στη συνέχεια, δεν χρειάζεται ποτέ να βαθμονομηθεί ξανά. Με αυτόν τον αισθητήρα είναι δυνατή η αποθήκευση τιμών ιξώδους, καθιστώντας δυνατή την αυτοματοποίηση. Η πιο σημαντική μεταβλητή μετράται με αισθητήρες που δεν χρειάζεται να βαθμονομούνται χειροκίνητα για κάθε σημείο ρύθμισης, πράγμα που εξαλείφει τα σφάλματα που προκαλούνται από τον χειριστή.

Μια καλή σύγκριση των Rheonics Οι αισθητήρες με αισθητήρες που διατίθενται στην αγορά είναι ένας μετρητής απόστασης λέιζερ και ο προσδιορισμός του βάθους ενός πηγαδιού ρίχνοντας μια πέτρα και μετρώντας το χρόνο που χρειάζεται όταν χτυπήσει στον πυθμένα. Με βράχο και ρολόι, το πηγάδι έχει βάθος 21,3 δευτερόλεπτα, σε περίπτωση που το πηγάδι δεν είναι αρκετά βαθύ, ο τύπος με το ρολόι λέει "σκάψτε άλλα 0,5 δευτερόλεπτα" ή σε περίπτωση Rheonics, σκάβουμε με ακρίβεια λίγων χλστ.

Αν μιλήσω με τον πωλητή/τεχνικό του μελανιού και υπάρχουν προβλήματα με έναν πελάτη, είναι σχεδόν σε όλες τις περιπτώσεις επειδή το ιξώδες του μελανιού είναι πολύ παχύρρευστο. Ακόμη και με τους συναδέλφους, όταν ανιχνεύεται σφάλμα κατά την εκτύπωση, συνήθως δίνεται υπερβολική ποσότητα διαλύτη σε μελάνι, γεγονός που μειώνει το διάλειμμαoring δύναμη.

Ένας από τους λόγους για τους οποίους ο καθένας αποδέχεται ότι το ιξώδες εκφράζεται σε δευτερόλεπτα είναι ότι δεν υπήρχαν «αξιόπιστοι, αναπαραγώγιμοι» αισθητήρες μέτρησης στη σωστή μονάδα, οπότε δεν υπήρχε εναλλακτική λύση.

Πιστεύω ότι το σύστημα RPS αναβαθμίζει τα πρότυπα ασφαλείας και τις δυνατότητες αυτοματισμού εντός του πιεστηρίου και θέτει ένα νέο σημείο αναφοράς για τις εταιρείες εκτύπωσης όσον αφορά την ποιότητα, την κερδοφορία, την ακρίβεια και την ακρίβεια των χρωμάτων, τη διαχείριση κατανάλωσης μελανιού και διαλυτών, την τεχνογνωσία και τον έλεγχο των χειριστών και τον περιβαλλοντικό αντίκτυπο. Είμαι βέβαιος ότι θα αφήσει σημάδι στη βιομηχανία εκτύπωσης Flexo, φέρνει την πιο κρίσιμη μεταβλητή εκτύπωσης, δηλαδή το ιξώδες μελανιού στα άκρα των δακτύλων των εκτυπωτών. Rheonics Τα συστήματα αισθητήρων RPS και SRV προσφέρουν τα ακόλουθα σημαντικά πλεονεκτήματα και μοναδική πρόταση:

Τεχνικά πλεονεκτήματα: Αυτοματοποίηση τύπου, έλεγχος ποιότητας, αποδοτικότητα, ακρίβεια & περιβάλλον

- Πολύ πιο αυστηρός, ακριβέστερος (τουλάχιστον 10-15 φορές) έλεγχος στην ποιότητα μελανιού σε σύγκριση με άλλα ισοδύναμα συστήματα στην αγορά.

- Γρηγορότερος χρόνος ρύθμισης και ακριβής πυκνότητα χρώματος - με τη βοήθεια της εμπειρίας και της επαναληψιμότητας του αισθητήρα, τις λειτουργίες διαμόρφωσης εργασίας φόρτωσης του λογισμικού

- Αντισταθμισμένο ιξώδες θερμοκρασίας: λιγότερες ανησυχίες για εποχιακές διακυμάνσεις ή οποιοσδήποτε παράγοντας που μπορεί να επηρεάσει τη θερμοκρασία (και έτσι το ιξώδες)

- Αντιστάθμιση για εξάτμιση: αυστηρός έλεγχος και «λεπτή ανάλυση» προσθήκης διαλύτη σε μικρά βήματα - όλα οδηγούν σε εξοικονόμηση διαλύτη και μελανιού

- Μειώνει το χρόνο εγκατάστασης και το απόρριμα εγκατάστασης - οι χειριστές μπορούν να εκτελέσουν ξανά μια εργασία που φορτώθηκε προηγουμένως χρησιμοποιώντας τη λειτουργία "Αποθήκευση εργασίας" και "Φόρτωση εργασίας", η οποία μειώνει τη σπατάλη

- Αποτελεσματική ανάλυση σφαλμάτων και αντιμετώπιση προβλημάτων - τα περισσότερα ζητήματα στην εκτύπωση που σχετίζονται με το χρώμα και την ποιότητα αποδίδονται στα προβλήματα ιξώδους. Τα δεδομένα από τους αισθητήρες και το σύστημα RPS εξασφαλίζουν αποτελεσματική ανίχνευση σφαλμάτων, ολοκληρωμένη ανάλυση ριζικών αιτιών και αποτελεσματικές διορθωτικές ενέργειες με απλό και διαισθητικό τρόπο.

- Μειωμένες εκπομπές διαλυτών και μειωμένα απορρίμματα και σπατάλη σε σύγκριση με το χειροκίνητο χειρισμό και τις ρυθμίσεις.

- Μείωση του χρόνου στεγνώματος και εξοικονόμηση από μειωμένη ανάγκη για ανάκτηση διαλύτη λόγω της βέλτιστης χρήσης του διαλύτη σε μελάνι.

Εγκατάσταση και χρηστικότητα

- Συμπαγές μέγεθος: μικρό αποτύπωμα στον Τύπο, δεν επηρεάζεται από το περιβάλλον - δονήσεις κλπ. Άλλα παρόμοια συστήματα χρειάζονται σημαντική προσπάθεια εγκατάστασης και αποτύπωμα μέσα στον τύπο. Απλώς χρειαζόμασταν να εγκαταστήσουμε τον αισθητήρα απευθείας στον εύκαμπτο σωλήνα μελανιού, χρησιμοποιώντας ένα T-off-the-shelf ¾ ”.

- Το λογισμικό είναι διαισθητικό, εύχρηστο και πολύτιμο. Επιπλέον, βοηθάει στην τεχνογνωσία των χειριστών σχετικά με το ιξώδες και τους συσχετισμούς αντοχής χρώματος - τώρα έχουν έναν έξυπνο τρόπο κατανόησης, πειραματίζονται για να βελτιώσουν τις γνώσεις σχετικά με τη συμπεριφορά των μελανιών - χρήσιμες σε τρέχουσες και μελλοντικές θέσεις εργασίας. Το λογισμικό δημιουργήθηκε σε συνεργασία με χειριστές, το οποίο είχε ως αποτέλεσμα μια πολύ φιλική προς το χρήστη διεπαφή. Κάθε τόσο ένας χειριστής θέλει να δει πώς συμπεριφέρεται το ιξώδες κατά την παραγωγή μιας παραγγελίας, πόσο σταθερό ήταν.

κερδοφορία

- Εξοικονόμηση στην κατανάλωση διαλυτών και μελανιού (επίσης τήρηση αρχείων κατανάλωσης διαλυτών): Ο αυστηρότερος έλεγχος οδηγεί σε χαμηλότερη κατανάλωση διαλυτών και μελανιού λόγω του καινοτόμου αλγορίθμου + υπεροχής συστήματος.

- Οι μειωμένοι χρόνοι εγκατάστασης οδηγούν σε βελτίωση της παραγωγικότητας και δυνατότητες να ολοκληρώσετε περισσότερες εργασίες εκτύπωσης ταυτόχρονα.

- Ικανότητα να αναλάβει θέσεις εργασίας υψηλότερης ποιότητας και υψηλότερου περιθωρίου (dE <2) ενισχύοντας την κερδοφορία και δίνοντας ανταγωνιστικό πλεονέκτημα

Ορισμένες εικόνες του συστήματος RPS InkSight

- Rheonics Κονσόλα SmartView ενσωματωμένη σε εκτυπωτικές μηχανές

- Ορισμένες εικόνες που δείχνουν την ενσωματωμένη εγκατάσταση των ιξωδόμετρων SRV μέσα στον τύπο

- Αυτόνομος πίνακας ελέγχου

Όλα Rheonics Τα προϊόντα έχουν σχεδιαστεί για να αντέχουν σε πιο σκληρά περιβάλλοντα διεργασιών, υψηλή θερμοκρασία, υψηλό επίπεδο κραδασμών, κραδασμούς, λειαντικά και χημικά.

Σχετικά άρθρα

Το FTA Flexo Magazine διαθέτει α Rheonics μελέτη περίπτωσης χρήστη – «Τυποποίηση ιξώδους: Προσέγγιση ενός εκτυπωτή»

Το περιοδικό που εστιάζει στις φλεξογραφικές εκτυπώσεις - Flexo (https://www.flexography.org/flexo-magazine/) δημοσιεύει ένα σε βάθος άρθρο που παρουσιάζει Rheonics Ιξωδόμετρα SRV και η λύση RPS InkSight Multi-Station Ink Control σε τοποθεσία πελάτη στην Ολλανδία. Βρείτε το σύνδεσμο προς τη δημοσίευση.

Τυποποίηση ιξώδους στη φλεξογραφική εκτύπωση

Στην ιστορία της εταιρείας μας εφαρμόσαμε κάθε τύπο αισθητήρα ιξώδους: περιστροφική, πτώση μπάλας, πτώση εμβόλου και ακουστικό κύμα. Η ομοιότητα μεταξύ αυτών των αισθητήρων είναι ότι όλοι βαθμονομούνται με ένα κύπελλο, στην περίπτωσή μας το κύπελλο DIN με έξοδο 4 mm. Αυτό από μόνο του λειτούργησε καλά και λόγω έλλειψης καλύτερης εναλλακτικής λύσης…