Τυποποίηση ιξώδους στη φλεξογραφική εκτύπωση

Μια νέα προσέγγιση για τον έλεγχο της μεγαλύτερης μεταβλητής στην εκτύπωση flexo και γκραβούρας

Εισαγωγή

Στην ιστορία της εταιρείας μας έχουμε εφαρμόσει κάθε τύπο αισθητήρα ιξώδους: περιστροφικό, πτώση μπάλας, πτώση εμβόλου και ακουστικό κύμα. Η ομοιότητα μεταξύ αυτών των αισθητήρων είναι ότι είναι όλοι βαθμονομημένοι με ένα κύπελλο, στην περίπτωσή μας το κύπελλο DIN με έξοδο 4 mm. Αυτό από μόνο του λειτούργησε καλά και λόγω έλλειψης καλύτερης εναλλακτικής κούπας DIN 4 έγινε η τυπική μέτρηση στη βιομηχανία flexo και gravure. Τον Δεκέμβριο του 2017, αναζητώντας μια καλύτερη λύση, ήρθα σε επαφή με το Rheonics SRV ως εναλλακτική λύση στους αισθητήρες που χρησιμοποιούσαμε, οι οποίοι ήταν πολύ ανακριβείς και ανεπαρκώς επαναλαμβανόμενοι. Τον Ιανουάριο του 2018 ξεκινήσαμε να δοκιμάζουμε δύο από αυτούς τους αισθητήρες και τον Ιούνιο του 2018 εξοπλίσαμε και τους 8 σταθμούς εκτύπωσης του πιεστηρίου CI με Rheonics SRVs. Πέρυσι πραγματοποιήσαμε πολλές δοκιμές, συλλέγοντας εμπειρίες και νέες ιδέες. Αναπτύξαμε έναν τύπο για τη μετατροπή της μονάδας centipoise, ή mPaS, που είναι η μονάδα που παρέχεται από το SRV, σε DIN Cup για 4 δευτερόλεπτα, επειδή είχαμε συνηθίσει να εργαζόμαστε με αυτές τις μονάδες. Μετά από λίγους μήνες αποφασίσαμε να σταματήσουμε εντελώς τη χρήση των μονάδων DIN Cup, για λόγους που θα γίνουν σαφείς σε αυτό το άρθρο.

Η τρέχουσα γενιά μηχανών εκτύπωσης είναι εξαιρετικά ακριβής από άποψη ρύθμισης (σε μm) και έχει πολύ υψηλό βαθμό αυτοματισμού, όπως σύστημα ελέγχου 100%, πλήρης αυτόματη ρύθμιση αποτυπώματος κυλίνδρων anilox και κυλίνδρων πλάκας, ενσωματωμένη φασματική μέτρηση χρώματος. Ωστόσο, η μεγαλύτερη μεταβλητή στη διαδικασία εκτύπωσης, το ιξώδες της μελάνης, εξακολουθεί να μετράται με μια μονάδα που προσδιορίζεται με το χέρι! Σε πολλές περιπτώσεις, ακόμη και οι αυτόματοι έλεγχοι ιξώδους βαθμονομούνται με ένα κύπελλο επειδή οι χειριστές χρησιμοποιούνται για να σκέφτονται σε δευτερόλεπτα κυπέλλου. Στην πράξη, η βαθμονόμηση του ιξώδους συχνά δεν γίνεται επειδή είναι χρονοβόρα ή γιατί τα κύπελλα είναι βρώμικα ή δεν είναι διαθέσιμα.

Το ιξώδες είναι μια πολύ σημαντική παράμετρος στην τελική ποιότητα του έντυπου υλικού. Αν το ιξώδες δεν είναι σωστό, η συμπεριφορά ροής και το πάχος στρώσης μελάνης θα ποικίλουν, πράγμα που θα οδηγήσει σε προβλήματα στην ποιότητα εκτύπωσης. Επιπλέον, το ανεπαρκώς προσαρμοσμένο ιξώδες μελάνης μπορεί να οδηγήσει σε υπερβολική κατανάλωση μελάνης.

Ακρίβεια

Κάθε χειριστής έχει συνηθίσει να εργάζεται με κάποιο είδος κυπέλλου μέτρησης ιξώδους. Αυτές οι μετρήσεις δεν έχουν ποτέ τυποποιηθεί πλήρως και είναι μόνο «αξιόπιστες» σε σχετικά στενό εύρος μετρήσεων με μεγάλο περιθώριο σφάλματος (5-10%). Μερικά από αυτά τα σφάλματα προκαλούνται από το ίδιο το κύπελλο, άλλα είναι συνάρτηση της ικανότητας του χειριστή. Οι μετρήσεις δεν είναι επαναλαμβανόμενες. Η θερμοκρασία, η οποία έχει ισχυρή επίδραση στο ιξώδες, είναι δύσκολο να ελεγχθεί. Η μόλυνση του κυπέλλου και οι διαφορετικές πυκνότητες μελανιών επηρεάζουν την ταχύτητα εξάντλησης. Όλα αυτά προσθέτουν έως κακή επαναληψιμότητα και ακρίβεια των μετρήσεων DIN cup.

Στην πράξη, τα περιθώρια σφάλματος μπορούν να φτάσουν το 5-10%, το οποίο είναι μεγάλο εύρος ζώνης ιξώδους. Για παράδειγμα, για ένα μελάνι που έχει ιξώδες 20 s, ένα περιθώριο σφάλματος μεταξύ 5-10% σημαίνει εύρος ζώνης μεταξύ 1 s και 2 s!

Πώς η ακρίβεια και η επαναληψιμότητα του Rheonics Σύγκριση SRV με μετρήσεις κυπέλλου DIN;

Εδώ είναι ένα απόσπασμα από το Rheonics Φύλλο προδιαγραφών SRV:

| Εύρος ιξώδους | 0.4 έως 250,000+ cP |

| Ακρίβεια ιξώδους | 5% της ανάγνωσης (πρότυπο) 1% & υψηλότερη ακρίβεια διαθέσιμη |

| Αναπαραγωγικότητα | Καλύτερα από το 1% της ανάγνωσης |

| Θερμοκρασία | Pt1000 (DIN EN 60751) |

| Θερμοκρασία ρευστού διεργασίας | -40 έως 300 ° C (575 ° F) |

| Θερμοκρασία περιβάλλοντος | -40 έως 150 ° C |

| Εύρος πίεσης | έως 7,500 psi (500 bar) |

Η λειτουργία του αισθητήρα βασίζεται σε ένα δονούμενο στοιχείο που είναι βυθισμένο στο ρευστό και του οποίου ο συντονισμός μειώνεται από το ιξώδες του ρευστού. ο Rheonics Το SRV διαφέρει από τους άλλους δονούμενους αισθητήρες στο ότι ο συντονιστής του είναι πλήρως ισορροπημένος, καθιστώντας την ακρίβειά του απρόσβλητη στο μηχανικό του περιβάλλον. Είναι επίσης εξαιρετικά στιβαρό, που σημαίνει ότι μπορεί να καθαριστεί, όταν χρειάζεται, σκουπίζοντάς το με ένα πανί εμποτισμένο με διαλύτη.

Οι προδιαγραφές του κατασκευαστή δείχνουν ότι έχει ένα ευρύ εύρος μετρήσεων και πολύ υψηλή ακρίβεια, αλλά τι σημαίνει αυτό στην πράξη; Δοκιμάσαμε την ακρίβειά του προσθέτοντας 20 g διαλύτη σε 25 kg μελανιού. Ο αισθητήρας κατέγραψε αλλαγή ιξώδους 0.1 mPaS, η οποία ισοδυναμεί με διαφορά μέτρησης κυπέλλου 02 δευτερολέπτων! Αυτή είναι μια προηγουμένως άγνωστη ακρίβεια της μέτρησης του ιξώδους σε αυτόν τον κλάδο. Και επειδή το SRV ενσωματώνει μια ακριβή μέτρηση θερμοκρασίας στο αισθητήριο στοιχείο, είναι δυνατόν να αντισταθμιστεί με ακρίβεια τα αποτελέσματα της θερμοκρασίας, όπως θα περιγράψουμε στην επόμενη ενότητα.

Έχουμε διαπιστώσει ότι η συνεργασία με το κύπελλο δεν είναι μόνο ξεπερασμένη, αλλά στην πραγματικότητα είναι αντιπαραγωγική. Μετά από λίγους μήνες, σταματήσαμε να μετατρέπουμε συνολικά σε δευτερόλεπτα, τελικά αυξανόμενη μέτρηση ιξώδους, την τελευταία κρίσιμη μεταβλητή στην εκτύπωση, στο ίδιο τεχνολογικό επίπεδο με το υπόλοιπο της διαδικασίας. Φτάσαμε τελικά στον 21ο αιώνα.

Μη-Νευτώνεια συμπεριφορά, θιξοτροπία και ιξώδες με αντιστάθμιση θερμοκρασίας

Λόγω της ακρίβειας και της επαναληψιμότητας του Rheonics Αισθητήρας SRV, έχουμε αποκτήσει πολλές γνώσεις σχετικά με τη συμπεριφορά των μελανιών — μερικές φορές περισσότερες από ό,τι περιμέναμε. Το μελάνι είναι ένα ρεολογικά πολύπλοκο μέσο και το SRV μας δίνει κάποια εικόνα αυτής της πολυπλοκότητας που δεν μπορεί να παρατηρηθεί με το κύπελλο DIN.

Τα μελάνια με βάση διαλύτες παρουσιάζουν μη νευτώνεια συμπεριφορά. Υπό την επίδραση της δύναμης διάτμησης το ιξώδες τους αλλάζει. Το μελάνι είναι επίσης θιξοτροπικό, ένα σταθερό μελάνι που έχει σημαντικά διαφορετικό ιξώδες από ένα μελάνι που βρίσκεται σε κίνηση. Το ιξώδες ενός στατικού μελανιού μπορεί να διαφέρει από αυτό ενός κινούμενου μελανιού έως και 20%! Επιπλέον, το ιξώδες του μελανιού εξαρτάται σε μεγάλο βαθμό από τη θερμοκρασία. Σε τυπογραφικά πιεστήρια στα οποία η θερμοκρασία των μελανιών δεν ρυθμίζεται, η θερμοκρασία του μελανιού – και επομένως το ιξώδες – μπορεί να διαφέρει πολύ λόγω των αλλαγών στη θερμοκρασία περιβάλλοντος, αλλά και λόγω της παραγωγής θερμότητας στην ίδια την πρέσα. Ένα από τα πρώτα πράγματα που έχουμε εξερευνήσει με το Rheonics Το SRV είναι η εξάρτηση από τη θερμοκρασία του ιξώδους του μελανιού.

Κατασκευάσαμε μια δοκιμαστική διάταξη που αποτελείται από έναν κλειστό βρόχο ροής στον οποίο το μελάνι αντλείται συνεχώς σε ένα κύκλωμα, με ταχύτητα συγκρίσιμη με εκείνη του κυκλώματος μελανιού στον Τύπο μας, και θερμαίνεται αργά. Κάθε δευτερόλεπτο μετράται η θερμοκρασία και το ιξώδες, δίνοντας περισσότερα από χίλια σημεία μέτρησης σε μια τυπική δοκιμή.

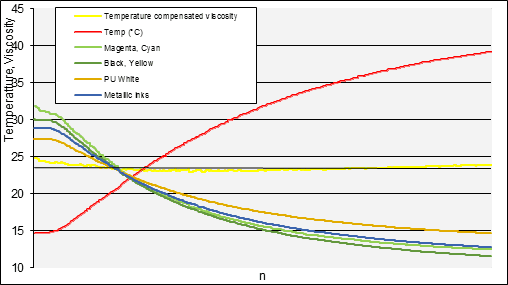

Η γραφική παράσταση στο Σχήμα 1 δείχνει την εξάρτηση από την θερμοκρασία του ιξώδους ενός αριθμού διαφορετικών μελανιών (τροποποιημένη μελάνη νιτροκυτταρίνης κίτρινη, ματζέντα, ασήμι και λευκή πολυουρεθάνη) σε εύρος θερμοκρασίας 20 ° C. Σε αυτό το εύρος, το ιξώδες μπορεί να διαφέρει έως και 60%.

Σχήμα 1. Εξάρτηση θερμοκρασίας από το ιξώδες της μελάνης

Μία από τις σημαντικότερες χρήσεις της μέτρησης του ιξώδους είναι να προσδιοριστεί πότε και με πόσο μελάνη πρέπει να αραιωθεί για να αντισταθμιστεί η απώλεια του διαλύτη κατά τη διαδικασία εκτύπωσης. Η εξάτμιση του διαλύτη αυξάνει τη φόρτιση της μελάνης με χρωστική ουσία, με αποτέλεσμα την κακή ποιότητα εκτύπωσης και την υπερβολική κατανάλωση μελάνης. Αυτή η απώλεια διαλύτη αυξάνει επίσης το ιξώδες της μελάνης. Ωστόσο, επειδή το ιξώδες είναι επίσης μια ισχυρή συνάρτηση της θερμοκρασίας, είναι απαραίτητο να γίνει διάκριση μεταξύ των αποτελεσμάτων της θερμοκρασίας και της εξάτμισης για να προσδιοριστεί η ποσότητα και ο χρόνος προσθήκης διαλύτη.

Χωρίς αντιστάθμιση θερμοκρασίας, ένα μελάνι σε χαμηλή θερμοκρασία θα έδινε ένδειξη υψηλού ιξώδους, υποδηλώνοντας ότι είναι απαραίτητη η αραίωση. Ωστόσο, η αραίωση της μελάνης θα έδινε χαμηλότερη πυκνότητα χρώματος, καθώς το υψηλότερο ιξώδες οφειλόταν σε χαμηλότερη θερμοκρασία, όχι σε υψηλότερη φόρτιση χρωστικής ουσίας.

Χρησιμοποιώντας γραφήματα όπως αυτά του Σχήματος 1, αναπτύξαμε έναν αλγόριθμο ο οποίος μας επιτρέπει να αντισταθούμε για την επίδραση της θερμοκρασίας στο ιξώδες, με αποτέλεσμα ένα «ιξώδες με αντιστάθμιση θερμοκρασίας» που είναι ένα πραγματικό μέτρο της φόρτισης χρωστικής ουσίας. Επομένως, μπορεί να χρησιμοποιηθεί άμεσα για τον έλεγχο της προσθήκης διαλύτη για να αντισταθμίσει την εξάτμιση, επειδή αφαιρεί τη θερμοκρασία ως μια μεταβλητή που επηρεάζει τη μέτρηση.

Χρησιμοποιώντας τον αλγόριθμο αντιστάθμισης, μειώνουμε την απόκλιση σφάλματος στο 1% σε ολόκληρο το εύρος θερμοκρασίας. Στον αυτόματο έλεγχο ιξώδους η αντιστάθμιση θερμοκρασίας μπορεί να επιλεγεί για κάθε τύπο μελανιού. Έχουμε καθορίσει αυτήν την καμπύλη για σχεδόν κάθε μελάνι που χρησιμοποιούμε και έχουμε καθορίσει τις παραμέτρους αντιστάθμισης θερμοκρασίας χρησιμοποιώντας τον ειδικό αλγόριθμό μας, επιτρέποντάς μας τελικά να επιτύχουμε αυστηρότερο έλεγχο της φόρτωσης χρωστικών ουσιών και της επίδρασής της στην ποιότητα εκτύπωσης.

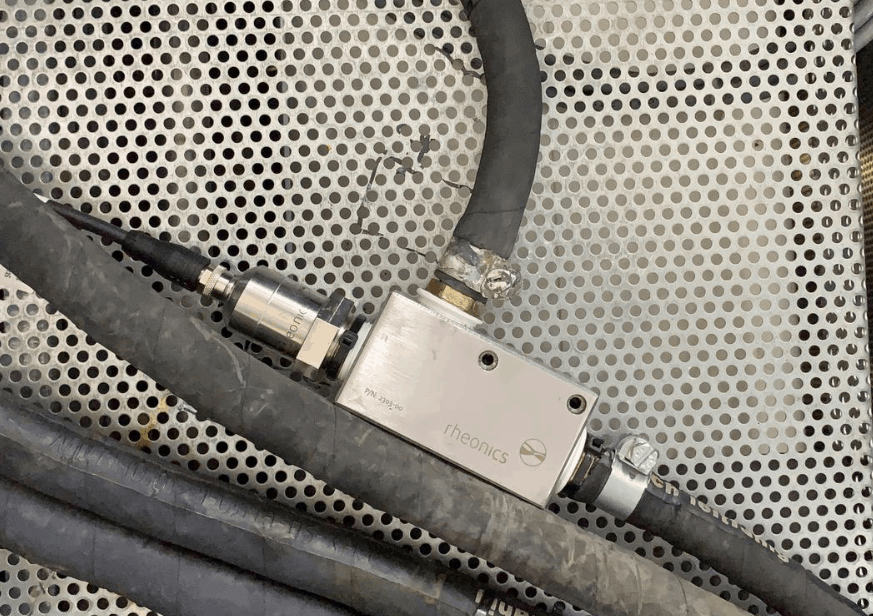

Σχήμα 2. Ο αισθητήρας SRV μετά τη μέτρηση με κυανό μελάνι

Εικόνα 3. Το SRV είναι εγκατεστημένο σε γραμμή μελάνης, που δείχνει Rheonics προσαρμογέας εκτύπωσης

Σχήμα 4. Τέσσερις SRV εγκατεστημένες σε μια πρέσα, χρησιμοποιώντας απλά tees σωλήνα ως προσαρμογείς

Εγκατάσταση

Ο αισθητήρας τοποθετείται σε ένα σύνδεσμο με άνοιγμα εισόδου και εξόδου και τοποθετείται στη γραμμή παροχής μεταξύ της αντλίας μελανιού και του θαλάμου γιατρού. Επιδράσεις όπως οι κραδασμοί του μηχανήματος ή οι παλμοί πίεσης από την αντλία διαφράγματος δεν επηρεάζουν τη λειτουργία του αισθητήρα ή την ακρίβεια μέτρησης.

Ο αισθητήρας δεν χρειάζεται συντήρηση - κάθε κύκλος καθαρισμού των γραμμών και του θαλάμου γιατρού εξασφαλίζει ότι ο αισθητήρας είναι και πάλι καθαρός, καθώς πλένεται αυτόματα με διαλύτη. Όπως φαίνεται στο σχήμα 2, στον αισθητήρα μπορεί να παραμείνει πολύ λεπτή ομίχλη χρώματος, η οποία δεν επηρεάζει την ακρίβεια ή την επαναληψιμότητα του. Και λόγω της ανθεκτικής κατασκευής του αισθητήρα, οποιοσδήποτε αναγκαίος καθαρισμός μπορεί να γίνει με ένα χυμένο με διαλύτη πανί χωρίς κίνδυνο βλάβης του αισθητήρα ή αλλαγής της βαθμονόμησής του.

Όλοι οι αισθητήρες συνδέονται χωριστά μέσω καλωδίων βιομηχανικής ποιότητας στις ηλεκτρονικές μονάδες τους και αυτά επικοινωνούν με έναν υπολογιστή βιομηχανικής ποιότητας. Ο υπολογιστής ελέγχει μια νησίδα βαλβίδας, η οποία με τη σειρά της ελέγχει τις πνευματικά ενεργοποιούμενες βαλβίδες για τη δοσομέτρηση του διαλύτη. Το σύστημα περιλαμβάνει μια οθόνη αφής, δίπλα στον πίνακα ελέγχου του χειριστή, η οποία λειτουργεί με τη διαισθητική διεπαφή χρήστη του Rheonics Λογισμικό ελέγχου ιξώδους, Inksight. Κατά τη δημιουργία της διεπαφής χρήστη ήταν προφανές ότι έπρεπε να είναι σαφές, διαισθητικό, αποτελεσματικό και γρήγορο στη λειτουργία. Η διεπαφή εμφανίζει έναν πίνακα οργάνων, στον οποίο ο χειριστής μπορεί να παρακολουθεί το ιξώδες όλων των σταθμών. Τα χειριστήρια με ευαισθησία στην αφή επιτρέπουν στον χειριστή να ενεργοποιεί ή να απενεργοποιεί μεμονωμένους σταθμούς, να ενεργοποιεί τον αυτόματο έλεγχο και να ορίζει τα όρια ιξώδους. Ένας ξεχωριστός διανομέας σταθμού μεταβαίνει σε μια οθόνη που παρακολουθεί το ιξώδες με την πάροδο του χρόνου και επιτρέπει τη ρύθμιση συγκεκριμένων αισθητήρων και βαλβίδων.

Επιπλέον, το λογισμικό ειδοποιεί τον χειριστή όταν οι μεταβολές του ιξώδους είναι πολύ μεγάλες και βοηθά με τη σωστή διόρθωση για την επίλυση του προβλήματος.

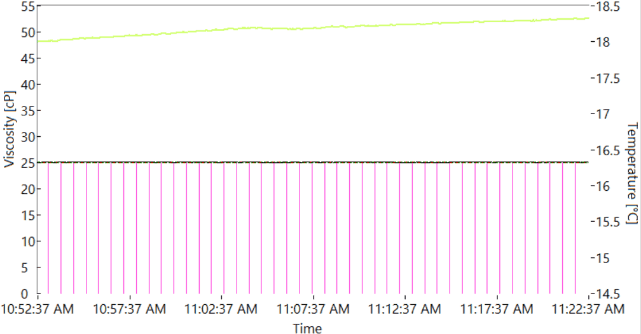

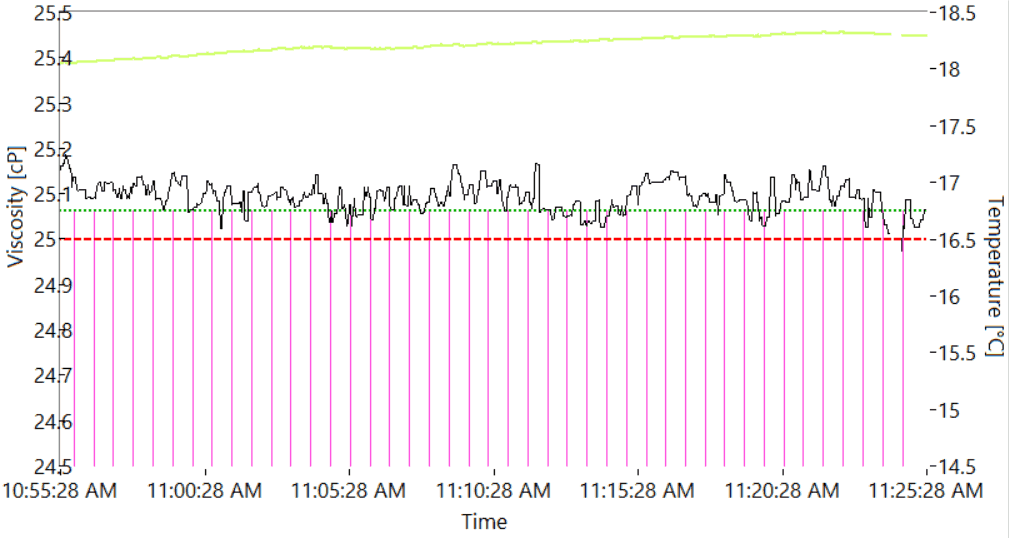

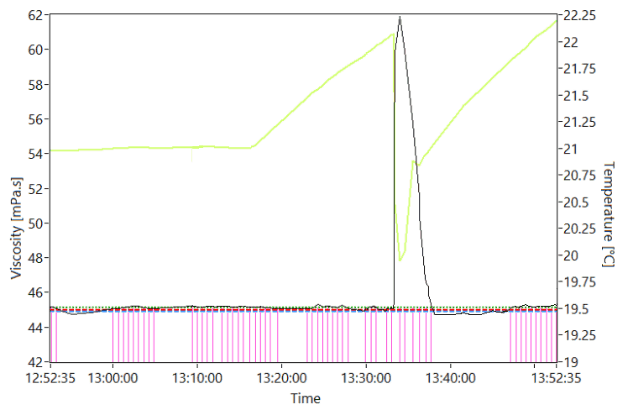

Αυτόματο σύστημα ελέγχου, CS-Control

Κατά την εκτύπωση υπάρχει συνεχής εξάτμιση των διαλυτών. Η εξάτμιση αυξάνεται με την αύξηση της ταχύτητας εκτύπωσης και την αύξηση της θερμοκρασίας μελανιού. Οι αισθητήρες SRV μετρούν την πραγματική τιμή του ιξώδους και της θερμοκρασίας μελανιού μία φορά το δευτερόλεπτο, επιτρέποντας στο λογισμικό να υπολογίσει το αντισταθμιζόμενο θερμοκρασία ιξώδες. Αυτό, με τη σειρά του, επιτρέπει στον ελεγκτή να προσδιορίσει εάν το αντισταθμιζόμενο θερμοκρασία ιξώδες εμπίπτει στην επιθυμητή ανοχή. Ο ελεγκτής θα προσθέσει μια ποσότητα διαλύτη που εξαρτάται από το μέγεθος της απόκλισης από το σημείο ρύθμισης. Κατά τη διάρκεια της εκτύπωσης, είναι δυνατόν να διατηρηθεί μια απόκλιση μόνο 0.5% από το καθορισμένο σημείο. Χρησιμοποιούνται ειδικές δοσομετρικές βαλβίδες που μπορούν να προσθέσουν τις πολύ μικρές ποσότητες διαλύτη που είναι απαραίτητες για την επίτευξη αυτού του λεπτού ελέγχου. Οι παρακάτω γραφικές παραστάσεις έχουν το ίδιο χρώμα με διαφορετικές κλίμακες, με κάθετες ματζέντες γραμμές που δείχνουν αυτόματη δοσολογία διαλύτη.

Εικόνα 5α. Ιξώδες με αντιστάθμιση θερμοκρασίας και θερμοκρασία έναντι χρόνου, χοντρή κατακόρυφη κλίμακα

Σχήμα 6β. Ίδιο οικόπεδο όπως παραπάνω, με επεκταμένη κατακόρυφη κλίμακα. Η μεταβολή του ιξώδους με αντιστάθμιση θερμοκρασίας είναι μικρότερη από 0.2 mPaS

Το σύστημα ελέγχου βασισμένο στο SRV είναι εξαιρετικά ακριβές επειδή μπορεί να αντισταθμίσει γρήγορα και συχνά την εξάτμιση που εμφανίζεται συνεχώς κατά τη διάρκεια της διαδικασίας εκτύπωσης. Για να επιτευχθούν τέτοιες πολύ μικρές αποκλίσεις από το σημείο ρύθμισης, το σύστημα θα παίρνει μερικές φορές μόλις 10 g διαλύτη κάθε τριάντα δευτερόλεπτα.

Εάν προστίθεται μελάνη με υπερβολικά υψηλό ιξώδες στον κάδο μελάνης, ο έλεγχος αποκρίνεται αμέσως μετρώντας την απόκριση σε κάθε δόση διαλύτη, με επακόλουθη ρύθμιση της δοσολογίας του διαλύτη. Στο τέλος, το επιθυμητό σημείο επιτυγχάνεται πολύ σταδιακά με ελάχιστη υπέρβαση. Εκτός από τον εξαιρετικά ακριβή έλεγχο, είναι δυνατό να διατηρηθεί το ιξώδες σταθερό όταν η στάθμη στον κάδο μελανιού είναι πολύ χαμηλή, αρκεί για να αντλήσει το μελάνι μέσω του συστήματος.

Σχήμα 6. Απόκριση του συστήματος στην προσθήκη ενός μεγάλου όγκου δροσερής μελάνης σε ένα σύστημα που λειτουργεί στους 21 βαθμούς. Γ. Σημειώστε τον γρήγορο χρόνο ανάκτησης του ιξώδους με αντιστάθμιση θερμοκρασίας.

Διασφάλιση ποιότητας, βελτίωση και τυποποίηση

Ένας έμπειρος χειριστής ξέρει τι πρέπει να διατηρεί το ιξώδες για ποιους τύπους μελανιού στη συγκεκριμένη διαδικασία που χρησιμοποιείται. Αυτό εξαρτάται από το είδος μελάνης - το χρώμα Pantone καθώς και από ειδικές προκλήσεις, όπως αυτές που παρουσιάζονται από μεταλλικές και λευκές μελάνες, οι οποίες έχουν μια κάπως διαφορετική συμπεριφορά σε σχέση με τη θερμοκρασία από τις "κανονικές" μελάνες. Και το επιθυμητό ιξώδες εξαρτάται επίσης από τον τύπο του υποστρώματος επί του οποίου εκτυπώνεται.

Για να κατανοήσουμε καλύτερα το πρόβλημα και τη λύση του, πραγματοποιήσαμε μια σειρά πειραμάτων σχετικά με τα αποτελέσματα της αραίωσης μελάνης στην ποιότητα εκτύπωσης και το μετρούμενο ιξώδες μελάνης. Με αυτά τα αποτελέσματα έχουμε τώρα τα οποία ιξώδη πρέπει να διατηρηθούν για τον τύπο υποστρώματος (χαρτί, πολυεστέρα, πολυαιθυλένιο, πολυπροπυλένιο).

Σε ένα πρώτο πείραμα, η μελάνη των 10 kg αραιώθηκε σε 10%, η πίεση έφτασε στα 200 μέτρα / λεπτό, η ταινία πολυεστέρα σημάνθηκε και η πρέσα σταμάτησε. Η μελάνη αραιώθηκε με ένα επιπλέον 3% διαλύτη, η μελάνη κυκλοφόρησε μέχρις ότου το ιξώδες σταθεροποιήθηκε και η διαδικασία επαναλήφθηκε συνολικά 15 φορές. Η μεμβράνη αφαιρέθηκε και τα 15 τμήματα μετρήθηκαν με φασματοφωτόμετρο και έγιναν φωτογραφίες των τμημάτων του φιλμ για υποκειμενική οπτική αξιολόγηση.

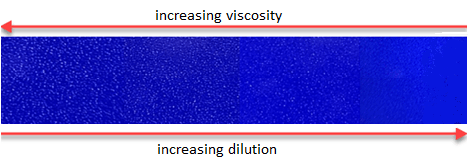

Το ακόλουθο σύνθετο σχήμα δείχνει την οπτική εμφάνιση της ποιότητας εκτύπωσης σε μια σειρά αραιώσεων.

Σχήμα 7. Διακύμανση της πυκνότητας χρώματος με αραίωση μελανιού και ιξώδες

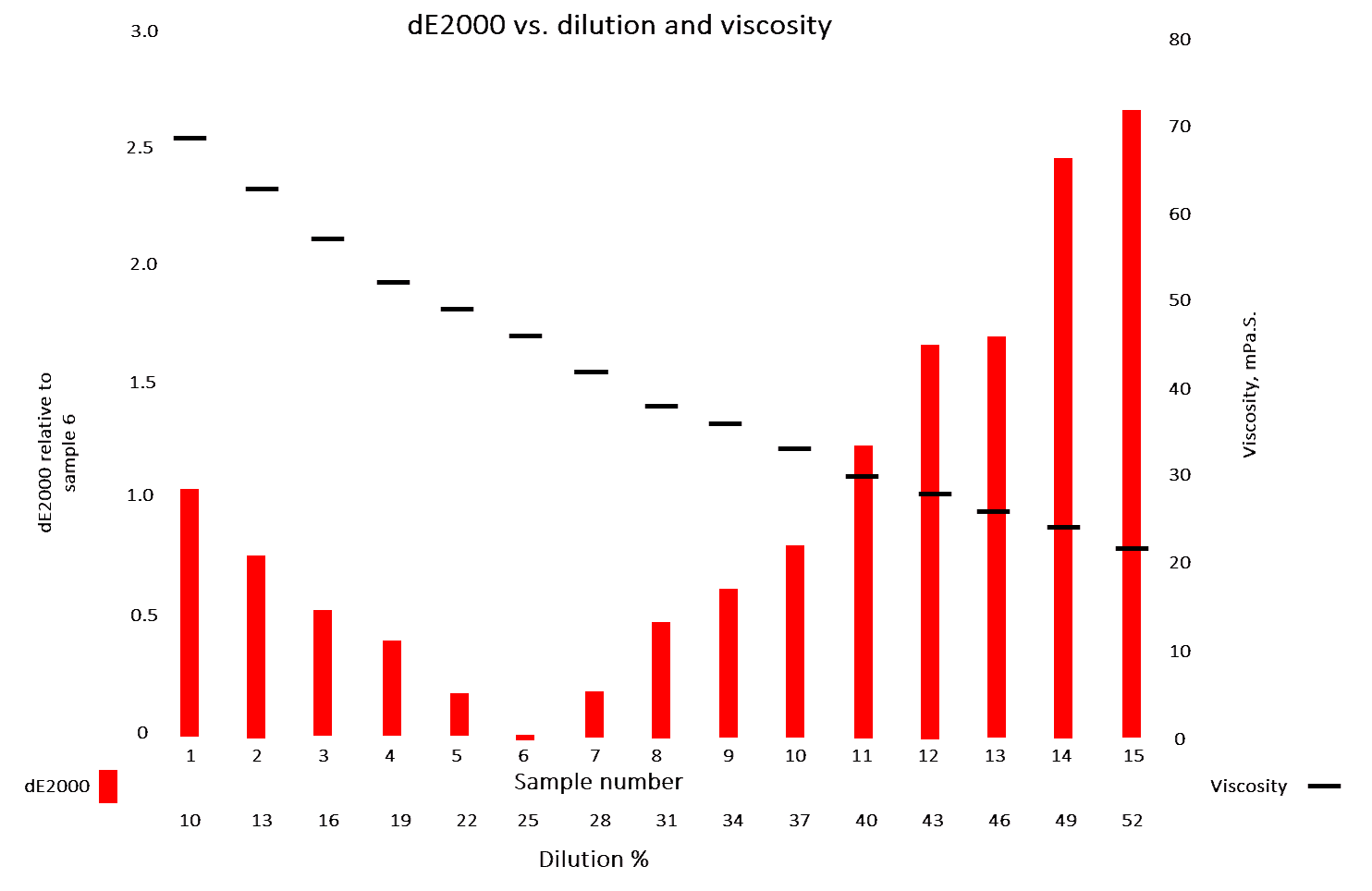

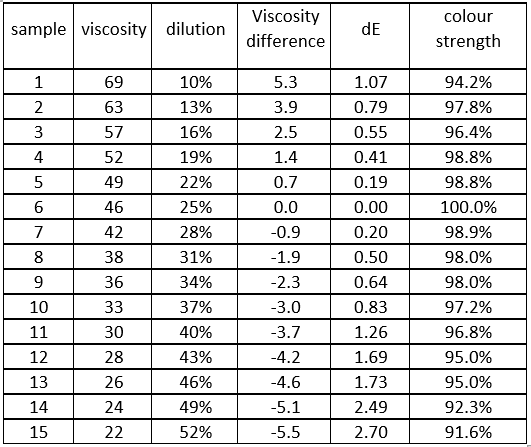

Στη χαμηλότερη αραίωση (μεγαλύτερο ιξώδες), εναποτίθεται πάρα πολύ μελάνι και δεν ρέει σωστά. Αναπτύσσονται τρύπες και η συνολική ποιότητα είναι κακή. Αν και το χρώμα μεταξύ των οπών είναι αρκετά πυκνό, η μετρούμενη πυκνότητα είναι χαμηλή, λόγω της υψηλής ανακλαστικότητας των οπών. Καθώς αυξάνεται η αραίωση, το ιξώδες μειώνεται και η ροή βελτιώνεται, αλλά η φόρτωση της χρωστικής μειώνεται και το χρώμα γίνεται πιο ανοιχτό. Κάθε δείγμα μετρήθηκε με το φασματοφωτόμετρο και συγκρίθηκε με την ψηφιακή αναφορά PMS. Το παρακάτω γhart και ο πίνακας δείχνουν το dE2000 και την πυκνότητα χρώματος ως συναρτήσεις αραίωσης και ιξώδους. Οι τιμές διαφοράς ιξώδους αναφέρονται στο δείγμα 6, που είναι η πυκνότητα στόχος.

Εικόνα 8. Πυκνότητα χρώματος ως συνάρτηση της αραίωσης μελάνης και της πυκνότητας. Οι τιμές dE2000 αναφέρονται στο δείγμα 6

Τραπέζι 1. Αριθμητικές τιμές dE2000 και ένταση χρώματος έναντι αραίωσης. Η διαφορά ιξώδους είναι σχετική με το δείγμα 6

Αυτό το πείραμα δείχνει ότι με το Rheonics σύστημα, μπορεί να επιτευχθεί πολύ ακριβής έλεγχος ιξώδους, με εύρος ζώνης ιξώδους 0.5%. Με δοσομέτρηση πολύ μικρών ποσοτήτων διαλύτη περίπου κάθε 30 δευτερόλεπτα, το σύστημα επιτρέπει την επίτευξη πολύ μικρών διακυμάνσεων στις τιμές dE.

Όταν πραγματοποιήθηκαν αυτά τα πειράματα, το συνηθισμένο εύρος ζώνης ιξώδους ήταν ± 0.5 φλιτζάνι δευτερόλεπτα (περίπου ± 2.2 mPaS) με το ιξώδες να ελέγχεται κάθε 5-10 λεπτά. Η ποσότητα του διαλύτη που δόθηκε στη συνέχεια ήταν μεταξύ 0.2 και 0.5 kg (ανάλογα με την κάλυψη μελανιού, τον τύπο του διαλύτη, τον όγκο του anilox, την ταχύτητα και τη θερμοκρασία του μηχανήματος.

Τώρα έχουμε αλλάξει τη διαδικασία εκτύπωσης ενός χρώματος Pantone, επειδή όχι μόνο γνωρίζουμε ποια ιξώδη πρέπει να διατηρηθούν για τον τύπο του υποστρώματος, αλλά μπορούμε να κρατήσουμε αυστηρές ανοχές σε αυτό το ιξώδες. Ορισμένα υποστρώματα απαιτούν υψηλότερο ιξώδες λόγω του γεγονότος ότι το μελάνι «βυθίζεται» πολύ μακριά και έτσι η δομή γίνεται ορατή, με αποτέλεσμα τη μείωση της αντοχής του χρώματος, ενώ άλλα υποστρώματα χρειάζονται χαμηλότερο ιξώδες λόγω της λείας επιφάνειας και της καλής αποδοχής του μελανιού. Με την εμπειρία που αποκτήθηκε με το Rheonics αισθητήρα, γνωρίζουμε ακριβώς ποιο ιξώδες πρέπει να διατηρηθεί για τον τύπο του υποστρώματος (πολυαιθυλένιο, πολυπροπυλένιο, πολυαμίδιο, πολυεστέρας, χαρτί και βιοαποικοδομήσιμο) και έχουμε πραγματικά καθορίσει μια τυποποίηση για εμάς.

Με την πρώτη εκτύπωση μετράται η πυκνότητα χρώματος του χρώματος του παντονού και στη συνέχεια ο χειριστής ελέγχει αν η μελάνη έχει το σωστό ιξώδες για το σχετικό υπόστρωμα. (Η μελάνη δεν προσάγεται συνήθως στη σωστή τιμή εκ των προτέρων, επειδή το υπόστρωμα μπορεί να διαφέρει ελαφρώς από την άποψη της ποιότητας της επιφάνειας, επομένως έχουμε κάποιο περιθώριο για να παίξουμε με το ιξώδες για βέλτιστα αποτελέσματα).

Στην παλαιότερη μέθοδο, εάν ένα χρώμα είχε πολύ υψηλή πυκνότητα χρώματος, το μειώσαμε με βερνίκι ή / και με διαφορετικό ρολό ανιλοξ. Αν υπάρχει αμφιβολία, το ιξώδες ελέγχεται με ένα φλιτζάνι, το οποίο συνήθως απαιτούσε επανα-βαθμονόμηση του σχετικού αισθητήρα.

Επειδή τώρα έχουμε μια πιο αξιόπιστη μέτρηση για το αρχικό αντισταθμισμένο με τη θερμοκρασία ιξώδες της μελάνης, το ιξώδες της μπορεί να ρυθμιστεί αμέσως αυτόματα αραιώνοντας ένα μελάνι στη σωστή τιμή. Επειδή διατηρούνται οι σωστές τιμές ιξώδους, αυτό οδηγεί σε καλύτερη μεταφορά μελάνης από το ρολό ανιλοξέως στην πλάκα εκτύπωσης και τελικά στο υπόστρωμα. Η μόλυνση του κυλίνδρου ανιλοξ μπορεί επίσης να παρατηρηθεί νωρίτερα, διότι γνωρίζουμε ποια δύναμη χρώματος πρέπει να επιτευχθεί με ένα συγκεκριμένο ιξώδες.

Το υπερβολικά υψηλό ιξώδες οδηγεί σε κακή μεταφορά που έχει ως αποτέλεσμα οπτικά χαρακτηριστικά, όπως η αδιαφάνεια και το "φάντασμα". Λόγω ενός ακριβέστερου ιξώδους, η κυψέλη του κυλίνδρου ανιλοξ είναι καλύτερα αδειάσει και η μελάνη ρέει συνήθως καλύτερα, δίνοντας ένα ομαλότερο στρώμα μελάνης και αυξημένη αντοχή χρώματος. Με την αύξηση της ταχύτητας, η μεταφορά μελάνης μειώνεται, αλλά επειδή η μελάνη έχει το σωστό ιξώδες και εκτελεί βέλτιστα, αυτές οι παραλλαγές είναι μικρότερες σε σύγκριση με την παλαιότερη μας μέθοδο χρησιμοποιώντας βαθμονομημένους αισθητήρες κυπέλλου.

Τους τελευταίους έξι μήνες βελτιώσαμε χρώμα ποιότητα και είναι σε θέση να διατηρήσουν πολύ μικρότερες αποκλίσεις τιμών dE2000, ειδικά. Το αποτέλεσμα του αυστηρότερου ελέγχου ιξώδους είναι ότι το σύστημα επιθεώρησης εκτύπωσης βλέπει πολύ λιγότερα σφάλματα στις αποκλίσεις της έντασης χρώματος. Οι χειριστές μας έχουν πλήρη εμπιστοσύνη στις ακριβείς και επαναλαμβανόμενες τιμές των αισθητήρων και του συστήματος ελέγχου. Αυτή η εμπιστοσύνη οδήγησε τον Τύπο μας να επιτύχει εξαιρετική ποιότητα εκτύπωσης για μικρές και μεγάλες εργασίες. Επιπλέον, δεν έχουμε πραγματοποιήσει ούτε συντήρηση ούτε βαθμονόμηση των αισθητήρων και πέρα από τις αρχικές μας μετρήσεις αντιστάθμισης θερμοκρασίας για κάθε μελάνι, δεν χρειάζεται να γίνει περαιτέρω τυποποίηση των τιμών ιξώδους. Γνωρίζουμε τώρα τι ιξώδες πρέπει να διατηρείται για συγκεκριμένα υποστρώματα. Μετά την εκτύπωση κάθε νέας παραγγελίας, αποθηκεύουμε τις τιμές συνόλου ιξώδους και τις χρησιμοποιούμε για επαναλαμβανόμενες παραγγελίες της ίδιας εργασίας.

Μια απόκλιση 5% ισχύει για το ένα χρώμα και όχι για το άλλο, νομίζω ότι είναι καλύτερο να δηλώνουμε ότι μπορούμε να διατηρήσουμε πολύ καλύτερα τις τιμές dE κατά την εκτύπωση μιας παραγγελίας και να διατηρήσουμε την τιμή μέσα σε πολύ μικρότερο εύρος ζώνης αρχική τιμή.

Γιατί λοιπόν να μην μετατρέψετε σε δευτερόλεπτα φλιτζάνι

Παρόλο που υπάρχουν τύποι για τη μετατροπή των τιμών ιξώδους από mPaS σε δευτερόλεπτα φλιτζάνι DIN, διαπιστώσαμε ότι η εγκατάλειψη κυπέλλου-δευτερολέπτων έχει αρκετά πλεονεκτήματα.

Πάνω απ 'όλα, άλλαξε τον τρόπο που σκεφτόμαστε το ιξώδες. Όσο σκεφτήκαμε σε όρους δευτερολέπτων κυπέλλου, η διατήρηση ενός αυστηρού ελέγχου του ιξώδους φαινόταν σαν ένα αδύνατο έργο. Οι προσδοκίες μας περιορίζονταν από τις προηγούμενες εμπειρίες μας, οπότε ρυθμίσαμε το μπαρ χαμηλότερα από αυτό που ήταν απαραίτητο για να επιτύχουμε το είδος της ποιότητας εκτύπωσης που γνωρίζαμε ότι ήταν εφικτό.

Επιπλέον, η σκέψη σε όρους δευτερολέπτων κυπέλλου μας έκανε να θέλουμε να πιάσουμε ένα κύπελλο και να ελέγξουμε την ακρίβεια αυτών των νέων αισθητήρων, με τους οποίους δεν ήμασταν εξοικειωμένοι εκείνη την εποχή. Αλλά ο έλεγχος της ακρίβειας των αισθητήρων με μια πολύ λιγότερο επαναλαμβανόμενη μέθοδος μπορεί να δώσει την εσφαλμένη εντύπωση ότι οι ίδιοι οι αισθητήρες δεν είναι επαναληπτικοί! Μόνο όταν συγκρίναμε τα πραγματικά αποτελέσματα εκτύπωσης χρησιμοποιώντας το νέο σύστημα αισθητήρων σε αυτό που είχαμε συνηθίσει σε αυτό, είδαμε την πραγματική αξία στη σκέψη στις νέες, άγνωστες μονάδες. Μας επέτρεψε να «σκεφτούμε μικρά», για να δούμε μικρές διακυμάνσεις στο ιξώδες που ήταν διαφορετικά αόρατες. Επιπλέον, μας έδωσε το ιξώδες υπό στενότερο έλεγχο, το οποίο είχε άμεσο θετικό αντίκτυπο στην ποιότητα του τελικού προϊόντος μας, που είναι, τελικά, ο κύριος στόχος μας.

Καθώς οι ταχύτητες εκτύπωσης αυξάνονται και τα περιθώρια κέρδους γίνονται πιο στενά, «το να το κάνεις σωστά την πρώτη φορά» γίνεται πολύ πιο σημαντικό. Ένα σφάλμα στην αρχική ρύθμιση του ιξώδους μπορεί να έχει ως αποτέλεσμα την παραγωγή πολλών χιλιάδων μέτρων απορριμμάτων σε ελάχιστο χρόνο. Με την Rheonics Σύστημα SRV, καταφέραμε να απλοποιήσουμε τη διαδικασία εκτύπωσης βελτιώνοντας παράλληλα την ποιότητα των χρωμάτων και μειώνοντας τη σπατάλη.

Στο επόμενο άρθρο αυτής της σειράς

Σε αυτό το άρθρο έχουμε επικεντρωθεί στη βασική πρόκληση της μονάδας ιξώδουςoring και έλεγχος, δείχνοντας το πλεονέκτημα του αυστηρού ελέγχου για ποιότητα εκτύπωσης και οικονομία μελανιού. Στο επόμενο άρθρο, θα εξετάσουμε πιο προσεκτικά το σύστημα ελέγχου που επιτρέπει στον χειριστή της πρέσας να επιτύχει και να διατηρήσει αυτή την ποιότητα με ελάχιστη παρέμβαση. Το σύστημα, Rheonics Το διάλυμα εκτύπωσης (RPS), αποτελείται από ένα κουτί ελέγχου που περιέχει έναν υπολογιστή διεργασίας και έναν έλεγχο βαλβίδας που ελέγχει άμεσα την αραίωση του διαλύτη με βάση το μετρούμενο ιξώδες. Το RPS μπορεί να φιλοξενήσει έως και 10 σταθμούς εκτύπωσης, με αισθητήρες SRV να κάνουν την παρακολούθησηoring. Το υλικό RPS υποστηρίζεται από ένα εξελιγμένο σύστημα λογισμικού που εκτιμά την απαιτούμενη αραίωση με βάση το μετρούμενο ιξώδες και ελέγχεται από μια απλή και διαισθητική διεπαφή χρήστη για τη ρύθμιση και ρύθμιση του επιθυμητού ιξώδους.

Θα εξετάσουμε επίσης την πρόκληση του ελέγχου του ιξώδους των ειδικών μελανιών, όπως οι μελάνες UV των οποίων το ιξώδες είναι πολύ ευαίσθητο στη θερμοκρασία και του οποίου το ιξώδες ελέγχεται καλύτερα μέσω θερμικών ελέγχων.