Εισαγωγή

Τα πολυμερή έχουν προχωρήσει από το γεγονός ότι είναι φθηνά υποκατάστατα φυσικών προϊόντων για την παροχή υψηλής ποιότητας επιλογών για ποικίλες βιομηχανικές εφαρμογές λόγω του χαμηλού κόστους τους, της γκάμας ιδιοτήτων (υψηλή χημική αντοχή, υψηλή αντοχή στη θερμοκρασία, υψηλή αναλογία αντοχής σε βάρος) και ευκολία επεξεργασίας. Χρησιμοποιούνται ως συσκευασίες φιλμ για στερεά φορμαρισμένα έντυπα για μέρη του αυτοκινήτου, ερμάρια τηλεόρασης, μέρη αεροσκαφών, αφρούς για φλιτζάνια καφέ και μόνωση ψυγείων, ίνες για ρούχα και χαλιά, κόλλες, ελαστικά για ελαστικά και σωληνώσεις, χρώματα και άλλες επιστρώσεις και πολλά άλλες εφαρμογές.

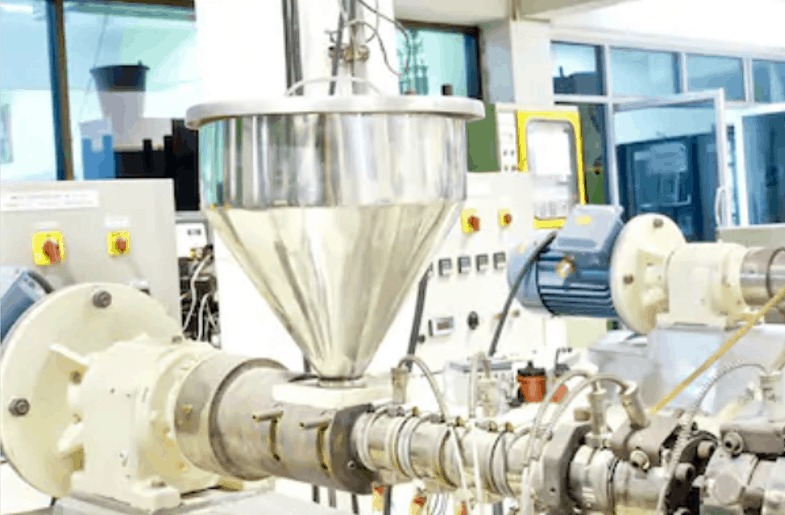

Η εξώθηση πολυμερών είναι εξαιρετικά ενεργοβόρα και η παρακολούθηση σε πραγματικό χρόνοoring της κατανάλωσης ενέργειας και της ποιότητας του τήγματος έχει καταστεί εξαιρετικά απαραίτητο για την τήρηση των νέων κανονισμών άνθρακα και την επιβίωση στην εξαιρετικά ανταγωνιστική αγορά πλαστικών.

Εφαρμογή

Τα πολυμερή υφίστανται χύτευση με έγχυση, χύτευση με συμπίεση ή εξώθηση - όλα αυτά απαιτούν την ανάμειξη ενός πολυμερούς σε σχήμα. Ωστόσο, η επεξεργασία είναι εντατική σε ενέργεια. Στο Ηνωμένο Βασίλειο, το κόστος ηλεκτρικής ενέργειας για την επεξεργασία πλαστικών υλικών ανέρχεται σε περίπου 350 εκατομμύρια λίρες στερλίνες ετησίως. Η μείωση της χρήσης ηλεκτρικής ενέργειας θα είχε ως αποτέλεσμα τεράστιες εξοικονομήσεις και σημαντική μείωση του περιβαλλοντικού φόρτου.

Η ενέργεια που καταναλώνεται κατά τη διάρκεια της επεξεργασίας του πολυμερούς μπορεί να χωριστεί σε δύο πτυχές: το σύστημα διαχείρισης ενέργειας υψηλού επιπέδου και τον έλεγχο των μηχανημάτων χαμηλού επιπέδου. Για το σύστημα διαχείρισης ενέργειας υψηλού επιπέδου, μπορεί να επιτευχθεί μείωση της κατανάλωσης ενέργειας κατά 30% με τη διαχείριση και συντήρηση της διαδικασίας. Χωρίς τη σωστή διαχείριση της διαδικασίας, η μη βέλτιστη ρύθμιση λειτουργίας, όπως η θερμική θέρμανση, η ψύξη και η ταχύτητα επεξεργασίας σε περίπτωση διεργασίας εξώθησης πολυμερούς, συμβάλλουν στην τεράστια απώλεια ενέργειας.

Η πυκνότητα και το ιξώδες των πολυμερών τήγματος είναι πολύ σημαντικές φυσικοχημικές παράμετροι σε μία διαδικασία παραγωγής πολυμερούς. Είναι πολύ σημαντικοί παράγοντες που επηρεάζουν το κόστος παραγωγής και την αποδοτικότητα της παραγωγικής διαδικασίας. Τα πολυμερή υφίστανται χύτευση με έγχυση, χύτευση με συμπίεση ή εξώθηση - όλα αυτά απαιτούν την ανάμειξη ενός πολυμερούς σε σχήμα.

Ο σε απευθείας σύνδεση χαρακτηρισμός των υλικών παρουσιάζει αυξημένη δημοτικότητα μεταξύ των ερευνητών που εργάζονται για τη βελτίωση των επιδόσεων πολλών υφιστάμενων διαδικασιών παραγωγής καθώς και νέων διαδικασιών. Τα οφέλη που συνδέονται με την εφαρμογή αυτών των τεχνικών μπορούν να σχετίζονται άμεσα με τη βελτίωση της ποιότητας και τη μείωση του κόστους παραγωγής. Οι μετρήσεις ρεολογίας μπορούν να χρησιμοποιηθούν για τον χαρακτηρισμό του υλικού, τον προσδιορισμό της επεξεργασιμότητας και ως δεδομένα εισόδου για προσομοιώσεις υπολογιστών. Η ρεολογία έχει πλεονεκτήματα έναντι άλλων μεθόδων λόγω της ευαισθησίας της σε ορισμένες πτυχές της δομής, όπως η ουρά και η διακλάδωση μεγάλου μοριακού βάρους. Σε πολλές περιπτώσεις, ο ρεολογικός χαρακτηρισμός είναι πολύ πιο γρήγορος από τους ομολόγους του.

Στη διαδικασία εξώθησης, η πυκνότητα του προϊόντος είναι ο πλέον κρίσιμος παράγοντας που επηρεάζει το κόστος παραγωγής και τη συνολική κερδοφορία της παραγωγικής διαδικασίας. Η μείωση της πυκνότητας μειώνει το κόστος των πρώτων υλών. Ωστόσο, εάν η πυκνότητα του προϊόντος παραμείνει πολύ χαμηλή, υποβαθμίζει τις μηχανικές ιδιότητες και τη γεωμετρική ακρίβεια. Ως εκ τούτου, μια κρίσιμη ισορροπία είναι απαραίτητη για να μειωθεί το κόστος του υλικού διατηρώντας παράλληλα επαρκή αντοχή και ακρίβεια. Η πυκνότητα του αφρού PVC μπορεί να ελεγχθεί μεταβάλλοντας τον τύπο και την ποσότητα των πρόσθετων ενώσεων, τις παραμέτρους επεξεργασίας (θερμοκρασία, ταχύτητα του κοχλία) ή και τα δύο.

Ο κύριος σκοπός της συνεχούς προσαρμογής των ρυθμίσεων λειτουργίας είναι να εγγυηθεί μια σταθερή ποιότητα τήξης. Η έρευνα έχει δείξει ότι το ιξώδες του τήγματος είναι ίσως ο καλύτερος δείκτης ποιότητας τήγματος (Cogswell, 1981). Για πιο παχύρρευστα υλικά, πρέπει να παρέχεται περισσότερη δύναμη και να γίνει ρύθμιση άλλων συνθηκών, όπως η θερμοκρασία. Οι κατασκευαστές πρέπει να κατανοήσουν προσεκτικά αυτές τις πληροφορίες για να εξασφαλίσουν τις κατάλληλες συνθήκες και την καλύτερη χρήση των πόρων. Για τη βελτιστοποίηση των ρυθμίσεων λειτουργίας, μια παρακολούθηση σε πραγματικό χρόνοoring απαιτείται ιξώδες τήγματος.

Προκλήσεις

Οι μονής βίδας και η διπλή βίδα εξώθηση είναι οι πιο ευρέως χρησιμοποιούμενες τεχνικές εξώθησης. Οι πλαστικοί κόκκοι πιέζονται με έναν κοχλία που κινείται από τη ζώνη τροφοδοσίας στη μήτρα και οι κόκκοι τήκονται με τη θερμότητα από τη διατμητική τάση και τη θέρμανση του κυλίνδρου.

Σχετικά με την εφαρμογή

Τα περισσότερα πολυμερικά υλικά παρουσιάζουν εξαιρετικά περίπλοκη συμπεριφορά, ιδιαίτερα στην περίπτωση τήγματος πολυμερούς. Η εφαρμογή απαιτεί μετρήσεις σε πολύ δύσκολες συνθήκες - σε υψηλή πίεση (50-100 MPa) και υψηλή θερμοκρασία (περίπου 150-300 ° C). Στην HPHT υπάρχει μεγάλος κίνδυνος ακρίβειας και αξιοπιστίας.

Προβλήματα με την παρακολούθηση της διαδικασίαςoring με κατανάλωση ισχύος κινητήρα

Λίγες εταιρείες επεξεργασίας πλαστικών παρακολουθούν την κατανάλωση ισχύος του κινητήρα του κινητήρα εξώθησης για να ερευνήσουν τη σταθερότητα τήγματος, την ποιότητα του τελικού προϊόντος και την ενεργειακή απόδοση. Ωστόσο, υπάρχουν ελάχιστες προκλήσεις με αυτήν την τεχνική:

- Η εγκατάσταση μετρητών ισχύος για κάθε εξωθητήρα είναι δαπανηρή και τα μαθηματικά μοντέλα που βασίζονται σε ρυθμίσεις διαδικασίας μπορεί να είναι μια καλύτερη εναλλακτική λύση

- Τα υπάρχοντα μοντέλα εξαρτώνται σε μεγάλο βαθμό από τη γεωμετρία των εξωθητήρων και των πολυμερών υλικών, είναι δύσκολο να χρησιμοποιηθεί το ίδιο μοντέλο σε διαφορετική περίπτωση χρήσης χωρίς επανεκπαίδευση

Προβλήματα με την παρακολούθηση της διαδικασίαςoring με πίεση τήξης

Στη βιομηχανία, η πίεση τήξης πλησίον της κορυφής του κοχλία είναι συνήθως αποδεκτή ως ο κύριος δείκτης της ποιότητας του τήγματος. Λίγοι περιορισμοί με αυτήν την τεχνική:

- Η πίεση είναι γνωστή ότι είναι ανάλογη με την ταχύτητα του κοχλία, ωστόσο επηρεάζεται επίσης ελαφρά από τη θερμοκρασία τήγματος, τη γεωμετρία του κοχλία και το πολυμερές υλικό που υφίσταται επεξεργασία.

- Η ασταθής πίεση τήξης προκαλεί διακυμάνσεις της απόδοσης και των διακυμάνσεων στην τελική ποιότητα του προϊόντος.

Περιορισμοί των παραδοσιακών τεχνικών μέτρησης του ιξώδους

Η ρεολογική συμπεριφορά των περισσότερων πολυμερικών υλικών είναι αρκετά περίπλοκη. Το ιξώδες εξαρτάται τόσο από τη διάτμηση όσο και από το θερμικό ιστορικό. Συχνά, το ιξώδες του πολυμερούς μετράται εκτός γραμμής. Ένα δείγμα ένωσης πολυμερούς τήκεται και τοποθετείται σε έναν ειδικό τριχοειδή σωλήνα (ιξωδόμετρο γυαλιού) ή ενσωματώνοντας ένα τριχοειδή σωλήνα συναρμολογημένο παράλληλα με τον εξωθητήρα σε περίπτωση επιγραμμικών μετρήσεων. Και οι δύο τεχνικές περιλαμβάνουν μεγάλες χρονικές καθυστερήσεις που προκύπτουν από το χρόνο που απαιτείται για να ρέει το τήγμα μέσω των γραμμών διέλευσης και του τριχοειδούς. Σε ορισμένες περιπτώσεις, τα ιξωδόμετρα είναι τοποθετημένα στις γραμμές εξώθησης που μετρούν την τάση στο τοίχωμα της μήτρας μετρώντας την πτώση πίεσης κατά μήκος μιας σχισμής ή τριχοειδούς και ο ρυθμός ροής μετράται με ένα επιπλέον μετρητή ροής. Αν και αυτές οι μέθοδοι παράγουν μετρήσεις ιξώδους περισσότερο σχετικές με τη διεργασία εξώθησης, ο μετρητής ροής συχνά διαταράσσει το ρεύμα τήγματος, τροποποιώντας έτσι τα αρχικά χαρακτηριστικά ροής.

Τα συμβατικά μηχανικά και ηλεκτρομηχανικά ιξωδόμετρα που έχουν σχεδιαστεί κυρίως για εργαστηριακές μετρήσεις είναι δύσκολο να ενσωματωθούν στον έλεγχο και την παρακολούθησηoring περιβάλλον. Η τρέχουσα μεθοδολογία δοκιμών σε εργαστήρια εκτός έδρας δεν είναι βέλτιστη και ακριβή λόγω των υλικοτεχνικών προκλήσεων της αποστολής και του υψηλού πάγιου κόστους. Οι περίπλοκες αλλαγές που λαμβάνουν χώρα μέσα σε έναν κινητήρα ή έναν συμπιεστή συχνά δεν μπορούν να προσδιοριστούν από ένα δείγμα λαδιού ρουτίνας, επειδή τα δεδομένα που αντιπροσωπεύουν ένα τέτοιο δείγμα απλώς αντικατοπτρίζουν ένα στιγμιότυπο της κατάστασης του λαδιού τη στιγμή που λαμβάνεται το δείγμα και τα συμβατικά όργανα μπορεί να επηρεαστούν από ταχύτητα διάτμησης, θερμοκρασία και άλλες μεταβλητές.

Γιατί είναι σημαντική η μέτρηση ρεολογίας σε πραγματικό χρόνο σε απευθείας σύνδεση;

Υπάρχουν πολλά κίνητρα από προοπτικές κόστους, περιβαλλοντικής και υλικοτεχνικής υποστήριξης για την ηλεκτρονική παρακολούθηση ιξώδους σε πραγματικό χρόνοoring στη διαδικασία παραγωγής πολυμερών. Είναι ένα εξαιρετικό εργαλείο για τον χαρακτηρισμό υλικών και για διάφορους σκοπούς αντιμετώπισης προβλημάτων. Τα βασικά οφέλη είναι τα εξής:

Οικονομικά και υλικοτεχνικά πλεονεκτήματα, μειωμένο κόστος παραγωγής: Η ανάλυση ιξώδους on line θα μείωνε τον αριθμό των δειγμάτων που αποστέλλονται σε εκτός εργαστηρίου εργαστήρια και τις σχετικές δαπάνες. Οι συνεχείς εκροές από τις επιτόπιες αναλύσεις θα μειώσουν επίσης τη ναυτιλιακή εργασία / κόστος και το σφάλμα δειγματοληψίας.

Οι μετρήσεις ρεολογίας μπορούν να βοηθήσουν στην αντιμετώπιση προβλημάτων κατά την επεξεργασία πολυμερών και να μειώσουν τα σφάλματα:

- Είδος υφάσματος: Τα υλικά που δεν είναι πολύ αραιά διατμητικά είναι επιρρεπή στο δέρμα καρχαρία σε σχετικά χαμηλότερους ρυθμούς παραγωγής. Οι πληροφορίες για το ιξώδες του υλικού στη θερμοκρασία επεξεργασίας (στην περιοχή των χειλέων) μπορεί να είναι απαραίτητες για τη μείωση της τάσης διατμήσεως, να αυξηθεί η θερμοκρασία της μήτρας ή να χρησιμοποιηθούν πρόσθετα που προάγουν την ολίσθηση και αποτρέπουν το ελάττωμα.

- Αστάθεια φυσαλίδων στην εμφάνιση φιλμ: Η χαμηλή αντοχή τήγματος υλικού μπορεί να προκαλέσει αυτό το ελάττωμα. Οι τιμές επέκτασης ιξώδους και / ή αντοχής τήγματος των υλικών μπορούν να χρησιμοποιηθούν για να συγκρίνουν τη σταθερότητα των φυσαλίδων διαφορετικών υλικών και να επιλέξουν το σωστό υλικό για την εφαρμογή. Η ψύξη μπορεί να βοηθήσει στη μείωση της θερμοκρασίας των φυσαλίδων και έτσι να αυξήσει την αντοχή του τήγματος.

- Κακή ανάμειξη δύο πολυμερών: Όταν η διαφορά ιξώδους μεταξύ δύο πολυμερών προς ανάμιξη είναι μεγάλη (π.χ. πάνω από 5 φορές), η ανάμειξη είναι εξαιρετικά δύσκολη επειδή η τάση διατμήσεως που ασκείται από τη μήτρα στη φάση διασποράς υψηλότερου ιξώδους δεν είναι αρκετά μεγάλη ώστε να προκαλέσει διάσπαση. Η διορθωτική ενέργεια θα ήταν να χρησιμοποιηθεί μια μήτρα υψηλότερου ιξώδους.

Βελτιωμένη ποιότητα τελικού προϊόντος: Οι ρεολογικές μετρήσεις από την πρώτη ύλη και το τελικό προϊόν μπορούν να χαρακτηρίσουν τις ιδιότητες του προϊόντος όπως αντοχή στην κρούση, οπτική, στρέβλωση, ευθραυστότητα κ.λπ. Συνεχής παρακολούθησηoring μπορεί να βοηθήσει στην ανίχνευση οποιασδήποτε τροποποίησης ή υποβάθμισης που μπορεί να συμβεί κατά τη διαδικασία εξώθησης.

Μειωμένη χρήση ενέργειας: Για τη βελτιστοποίηση των ρυθμίσεων λειτουργίας, μια παρακολούθηση σε πραγματικό χρόνοoring απαιτείται ιξώδες τήγματος. Η βέλτιστη χρήση των πόρων και της ηλεκτρικής ενέργειας στην παραγωγή με αυστηρό έλεγχο των διεργασιών διασφαλίζεται με ενσωματωμένες ρεολογικές μετρήσεις σε πραγματικό χρόνο.

Αυξημένη ασφάλεια των εργαζομένων: Άλλοι παράγοντες, όπως οι απαιτήσεις για την υγεία και την ασφάλεια για την εργασία με διαλύτες, η εκτίμηση του περιβάλλοντος και η ανάγκη για εξειδικευμένο προσωπικό για τη διενέργεια αυτών των δοκιμών (που πρέπει να διεξάγονται σε εργαστήριο), προσθέτουν στη μεγάλη δημοτικότητα της μεθόδου χωρίς διαλύτες.

Ταχύτεροι χρόνοι απόκρισης: Η ανάλυση επί τόπου ιξώδους (και πυκνότητας) θα μειώσει / θα εξαλείψει την καθυστέρηση μεταξύ δειγματοληψίας και λήψης απόκρισης από το εργαστήριο.

Περιβάλλο: Η χρήση των πόρων μπορεί να μεγιστοποιηθεί μέσω της ηλεκτρονικής παρακολούθησηςoring συστήματα, με αποτέλεσμα τη μείωση της σπατάλης που είναι καλό για το περιβάλλον. Βελτιωμένη βιωσιμότητα μέσω μειωμένων εκπομπών.

Rheonics«Λύσεις

Η αυτοματοποιημένη, σε πραγματικό χρόνο μέτρηση του ιξώδους είναι κρίσιμη για την παραγωγή πολυμερών. Rheonics προσφέρει τις ακόλουθες λύσεις, βασισμένες σε ένα ισορροπημένο στρεπτικό συντονιστή, για έλεγχο διεργασίας και βελτιστοποίηση στην επεξεργασία πολυμερών:

- Στη γραμμή Ιξώδες Μετρήσεις: Rheonics» SRV είναι ένα ευρύ φάσμα συσκευών μέτρησης ιξώδους σε σειρά με ενσωματωμένη μέτρηση θερμοκρασίας υγρού και είναι ικανό να ανιχνεύει μεταβολές ιξώδους εντός οποιουδήποτε ρεύματος διεργασίας σε πραγματικό χρόνο.

- Στη γραμμή Ιξώδες και πυκνότητα Μετρήσεις: Rheonics» SRD είναι ένα όργανο μέτρησης ταυτόχρονης πυκνότητας και ιξώδους με ενσωματωμένη μέτρηση θερμοκρασίας υγρού. Εάν η μέτρηση της πυκνότητας είναι σημαντική για τις λειτουργίες σας, το SRD είναι ο καλύτερος αισθητήρας για την κάλυψη των αναγκών σας, με λειτουργικές δυνατότητες παρόμοιες με το SRV μαζί με ακριβείς μετρήσεις πυκνότητας.

Η αυτοματοποιημένη εν σειρά μέτρηση ιξώδους μέσω SRV ή SRD εξαλείφει τις παραλλαγές στη λήψη δειγμάτων και στις εργαστηριακές τεχνικές που χρησιμοποιούνται για τη μέτρηση του ιξώδους με τις παραδοσιακές μεθόδους. Ο αισθητήρας βρίσκεται σε σειρά έτσι ώστε να μετρά συνεχώς το ιξώδες (και την πυκνότητα σε περίπτωση SRD). Χρήση SRV/SRD για παρακολούθηση διεργασιώνoring μπορεί να βελτιώσει την παραγωγικότητα και να αυξήσει τα περιθώρια κέρδους. Και οι δύο αισθητήρες έχουν συμπαγή μορφή για απλή εγκατάσταση OEM και εκ των υστέρων. Δεν απαιτούν συντήρηση ή επαναδιαμόρφωση. Και οι δύο αισθητήρες προσφέρουν ακριβή, επαναλαμβανόμενα αποτελέσματα ανεξάρτητα από το πώς ή πού τοποθετούνται, χωρίς να χρειάζονται ειδικούς θαλάμους, ελαστικά στεγανοποιητικά ή μηχανική προστασία. Χωρίς χρήση αναλώσιμων, το SRV και το SRD είναι εξαιρετικά εύκολο στη χρήση.

Συμπαγής μορφή, χωρίς κινούμενα μέρη και χωρίς συντήρηση

RheonicsΤο SRV και το SRD έχουν πολύ μικρό συντελεστή μορφής για απλή εγκατάσταση OEM και εκ των υστέρων. Επιτρέπουν την εύκολη ενσωμάτωση σε οποιαδήποτε ροή διαδικασίας. Καθαρίζονται εύκολα και δεν απαιτούν συντήρηση ή επαναδιαμόρφωση. Έχουν μικρό αποτύπωμα που επιτρέπει την ενσωματωμένη εγκατάσταση σε οποιαδήποτε γραμμή διαδικασίας, αποφεύγοντας τυχόν πρόσθετο χώρο ή απαίτηση προσαρμογέα.

Υψηλή ευστάθεια και ευαισθησία στις συνθήκες τοποθέτησης: Είναι δυνατή οποιαδήποτε ρύθμιση

Rheonics Τα SRV και SRD χρησιμοποιούν μοναδικό κατοχυρωμένο με δίπλωμα ευρεσιτεχνίας ομοαξονικό αντηχείο, στον οποίο δύο άκρα των αισθητήρων στρίβουν σε αντίθετες κατευθύνσεις, ακυρώνοντας τις ροπές αντίδρασης στη στερέωσή τους και ως εκ τούτου καθιστούν τους εντελώς αναίσθητους στις συνθήκες τοποθέτησης και τους ρυθμούς ροής. Αυτοί οι αισθητήρες μπορούν εύκολα να αντιμετωπίσουν την τακτική μετεγκατάσταση. Το στοιχείο αισθητήρα βρίσκεται απευθείας στο υγρό, χωρίς να απαιτείται ειδικό περίβλημα ή προστατευτικός κλωβός.

Άμεσες ακριβείς αναγνώσεις σχετικά με τις συνθήκες της διαδικασίας - Πλήρης επισκόπηση συστήματος και έλεγχος πρόβλεψης

RheonicsΤο λογισμικό είναι ισχυρό, διαισθητικό και βολικό στη χρήση. Το ιξώδες σε πραγματικό χρόνο μπορεί να παρακολουθηθεί σε υπολογιστή. Η διαχείριση πολλών αισθητήρων γίνεται από ένα ενιαίο ταμπλό απλωμένο σε όλο το εργοστασιακό πάτωμα. Καμία επίδραση των παλμών πίεσης από την άντληση στη λειτουργία του αισθητήρα ή στην ακρίβεια μέτρησης. Δεν επηρεάζεται από κραδασμούς, κραδασμούς ή συνθήκες ροής.

Εύκολη εγκατάσταση και δεν απαιτούνται αναδιαρθρώσεις / αναβαθμίσεις

Αντικαταστήστε τους αισθητήρες χωρίς αντικατάσταση ή επαναπρογραμματισμό ηλεκτρονικών ειδών, ανταλλακτικά drop-in τόσο για αισθητήρες όσο και για ηλεκτρονικά χωρίς ενημερώσεις υλικολογισμικού ή αλλαγές στον συντελεστή βαθμονόμησης. Εύκολη τοποθέτηση. Βιδώνει σε σπείρωμα ¾” NPT στη γραμμή μελάνης. Χωρίς θαλάμους, O-ring τσιμούχες ή παρεμβύσματα. Αφαιρείται εύκολα για καθαρισμό ή επιθεώρηση. SRV διαθέσιμο με φλάντζα και tri-clamp σύνδεση για εύκολη τοποθέτηση και αποσυναρμολόγηση.

Χαμηλή κατανάλωση ενέργειας

24V DC με λιγότερο από 0.1 A ρεύμα κατά την κανονική λειτουργία

Γρήγορος χρόνος απόκρισης και ιξώδες με αντιστάθμιση θερμοκρασίας

Τα εξαιρετικά γρήγορα και στιβαρά ηλεκτρονικά, σε συνδυασμό με ολοκληρωμένα υπολογιστικά μοντέλα, κάνουν Rheonics συσκευές από τις πιο γρήγορες και ακριβείς στον κλάδο. Τα SRV και SRD δίνουν σε πραγματικό χρόνο, ακριβείς μετρήσεις ιξώδους (και πυκνότητας για SRD) κάθε δευτερόλεπτο και δεν επηρεάζονται από τις διακυμάνσεις του ρυθμού ροής!

Ευρείες λειτουργικές δυνατότητες

RheonicsΤα όργανα είναι κατασκευασμένα για να κάνουν μετρήσεις στις πιο δύσκολες συνθήκες. Η SRV διαθέτει το ευρύτερο λειτουργικό εύρος στην αγορά για ιξωδόμετρο ενσωματωμένης διεργασίας:

- Εύρος πίεσης έως 5000 psi

- Θερμοκρασία από -40 έως 200 ° C

- Εύρος ιξώδους: 0.5 cP έως 50,000 cP

SRD: Μονό όργανο, τριπλή λειτουργία - Ιξώδες, θερμοκρασία και πυκνότητα

RheonicsΤο SRD είναι ένα μοναδικό προϊόν που αντικαθιστά τρία διαφορετικά όργανα για μετρήσεις ιξώδους, πυκνότητας και θερμοκρασίας. Εξαλείφει τη δυσκολία συντοπισμού τριών διαφορετικών οργάνων και παρέχει εξαιρετικά ακριβείς και επαναλαμβανόμενες μετρήσεις στις πιο σκληρές συνθήκες.

Καθαρίστε στη θέση του (CIP)

Το SRV (και το SRD) παρακολουθεί τον καθαρισμό των γραμμών ανά συσκευήoring το ιξώδες (και την πυκνότητα) του διαλύτη κατά τη φάση καθαρισμού. Οποιοδήποτε μικρό υπόλειμμα ανιχνεύεται από τον αισθητήρα, επιτρέποντας στον χειριστή να αποφασίσει πότε η γραμμή είναι καθαρή για το σκοπό. Εναλλακτικά, το SRV παρέχει πληροφορίες στο αυτοματοποιημένο σύστημα καθαρισμού για να εξασφαλίσει πλήρη και επαναλαμβανόμενο καθαρισμό μεταξύ των εργασιών, σε αντίθεση με την περίπτωση των τριχοειδών υαλοπινάκων.

Εξαιρετικό σχεδιασμό και τεχνολογία αισθητήρων

Τα εξελιγμένα, κατοχυρωμένα με δίπλωμα ευρεσιτεχνίας ηλεκτρονικά 3ης γενιάς οδηγούν αυτούς τους αισθητήρες και αξιολογούν την απόκρισή τους. Τα SRV και SRD είναι διαθέσιμα με βιομηχανικές τυπικές συνδέσεις διεργασιών όπως ¾" NPT και 1" Tri-clamp επιτρέποντας στους χειριστές να αντικαταστήσουν έναν υπάρχοντα αισθητήρα θερμοκρασίας στη γραμμή διεργασίας τους με SRV/SRD παρέχοντας εξαιρετικά πολύτιμες και εύχρηστες πληροφορίες για το υγρό διεργασίας, όπως το ιξώδες, εκτός από την ακριβή μέτρηση της θερμοκρασίας με χρήση Pt1000 (διατίθεται DIN EN 60751 Class AA, A, B) .

Ηλεκτρονικά κατασκευασμένα για να ταιριάζουν στις ανάγκες σας

Διαθέσιμο τόσο σε κέλυφος πομπού που προστατεύεται από εκρήξεις όσο και σε κονσόλα DIN με μικρή αντοχή, η ηλεκτρονική αισθητήρα επιτρέπει την εύκολη ενσωμάτωση σε αγωγούς διεργασίας και εσωτερικούς πίνακες εξοπλισμού μηχανών.

Εύκολη ενσωμάτωση

Πολλαπλές μέθοδοι αναλογικής και ψηφιακής επικοινωνίας που εφαρμόζονται στα ηλεκτρονικά αισθητήρα καθιστούν τη σύνδεση με βιομηχανικά PLC και συστήματα ελέγχου απλή και απλή.

Συμμόρφωση ATEX & IECEx

Rheonics προσφέρει εγγενώς ασφαλείς αισθητήρες πιστοποιημένους από ATEX και IECEx για χρήση σε επικίνδυνα περιβάλλοντα. Αυτοί οι αισθητήρες συμμορφώνονται με τις βασικές απαιτήσεις υγείας και ασφάλειας που σχετίζονται με το σχεδιασμό και την κατασκευή εξοπλισμού και συστημάτων προστασίας που προορίζονται για χρήση σε δυνητικά εκρηκτικές ατμόσφαιρες.

Οι εγγενώς ασφαλείς και αντιεκρηκτικές πιστοποιήσεις που κατέχονται από Rheonics επιτρέπει επίσης την προσαρμογή ενός υπάρχοντος αισθητήρα, επιτρέποντας στους πελάτες μας να αποφύγουν το χρόνο και το κόστος που σχετίζεται με τον εντοπισμό και τη δοκιμή μιας εναλλακτικής λύσης. Μπορούν να παρέχονται προσαρμοσμένοι αισθητήρες για εφαρμογές που απαιτούν μία μονάδα έως και χιλιάδες μονάδες. με χρόνους παράδοσης εβδομάδων έναντι μηνών.

Rheonics SRV & SRD είναι αμφότερα πιστοποιημένα με ATEX και IECEx.

Εκτέλεση

Τοποθετήστε απευθείας τον αισθητήρα στη ροή της διαδικασίας σας για να κάνετε μετρήσεις ιξώδους και πυκνότητας σε πραγματικό χρόνο. Δεν απαιτείται γραμμή παράκαμψης: ο αισθητήρας μπορεί να βυθιστεί εν σειρά, ο ρυθμός ροής και οι δονήσεις δεν επηρεάζουν τη σταθερότητα και την ακρίβεια της μέτρησης. Βελτιστοποιήστε τη διαδικασία λήψης αποφάσεων παρέχοντας επαναλαμβανόμενες, διαδοχικές και συνεπείς δοκιμές στο υγρό.

Rheonics Επιλογή οργάνου

Rheonics σχεδιάζει, κατασκευάζει και εμπορεύεται καινοτόμες ανίχνευση και παρακολούθηση υγρώνoring συστήματα. Ακρίβεια που κατασκευάστηκε στην Ελβετία, RheonicsΤα in-line ιξωδόμετρα έχουν την ευαισθησία που απαιτείται από την εφαρμογή και την αξιοπιστία που απαιτείται για να επιβιώσουν σε ένα σκληρό περιβάλλον λειτουργίας. Σταθερά αποτελέσματα – ακόμη και κάτω από αντίξοες συνθήκες ροής. Καμία επίδραση της πτώσης πίεσης ή του ρυθμού ροής. Είναι εξίσου κατάλληλο για μετρήσεις ποιοτικού ελέγχου στο εργαστήριο.

Προτεινόμενα προϊόντα για την εφαρμογή

• Ευρύ φάσμα ιξώδους - παρακολουθήστε την πλήρη διαδικασία

• Επαναληπτικές μετρήσεις τόσο σε νεογνικά όσο και σε μη νεονιακά υγρά, σε μονοφασικά και πολυφασικά υγρά

• Όλες οι κατασκευές από ανοξείδωτο χάλυβα (316L)

• Ενσωματωμένη μέτρηση θερμοκρασίας ρευστού

• Συμπαγής μορφή για απλή εγκατάσταση σε υπάρχουσες γραμμές επεξεργασίας

• Εύκολο στον καθαρισμό, δεν απαιτείται συντήρηση ή επανεγκατάσταση

• Ενιαίο όργανο για τη μέτρηση της πυκνότητας, του ιξώδους και της θερμοκρασίας

• Επαναληπτικές μετρήσεις τόσο σε νεογνικά όσο και σε μη νεονιακά υγρά, σε μονοφασικά και πολυφασικά υγρά

• Όλες οι κατασκευές από ανοξείδωτο χάλυβα (316L)

• Ενσωματωμένη μέτρηση θερμοκρασίας ρευστού

• Συμπαγής μορφή για απλή εγκατάσταση σε υφιστάμενους σωλήνες

• Εύκολο στον καθαρισμό, δεν απαιτείται συντήρηση ή επανεγκατάσταση