Βασικά πλεονεκτήματα της διαχείρισης ιξώδους σε γραμμές πλήρωσης υγρών προϊόντων:

- Ακριβής και αποτελεσματική λειτουργία γραμμής συσκευασίας - σημαντική εξοικονόμηση κόστους υλικού

- Απρόσκοπτη αλλαγή προϊόντος: ευελιξία στην αντιμετώπιση διαφορετικών και νέων παραλλαγών προϊόντων και προέλευσης προϊόντων

- Συμμόρφωση με τους κανονισμούς

- Βελτιστοποίηση συστημάτων CIP

Εισαγωγή

Το υγρό συσκευασίας, το υγρό με στερεά κομμάτια και τα προϊόντα που μοιάζουν με γέλη αποτελούνται από υλικά συσκευασίας και μηχανήματα συσκευασίας όπως γραμμές πλήρωσης. Περιλαμβάνει άκαμπτες μορφές συσκευασίας όπως μπουκάλια & δοχεία και εύκαμπτες μορφές συσκευασίας όπως μεμβράνες, θήκες stand-up, συμπιεσμένους σωλήνες, χαρτοκιβώτια και σακούλα. Σε πολλές βιομηχανίες, οι διαδικασίες συσκευασίας αυτοματοποιούνται χρησιμοποιώντας γραμμές πλήρωσης.

Οι περιοχές εφαρμογής υγρών συσκευασιών καλύπτουν πολλές βιομηχανίες - τρόφιμα και ποτά, καλλυντικά, οικιακά προϊόντα, χημικά, φάρμακα, προϊόντα FMCG. Μερικά παραδείγματα από τη βιομηχανία είναι:

- Τρόφιμα και ποτά: Σάλτσες, Γαλακτοκομικά προϊόντα, χυμοί, ανθρακούχα ποτά, σούπες, καφές / τσάι, γιαούρτι, γάλα, παγωτό, επιδόρπια ζελατίνης, μέλι, ζελέ, σιρόπια, ασηπτικά τρόφιμα, βούτυρο, γκι, μπύρα κ.λπ.

- Καλλυντικά: Κρέμες, λοσιόν, σαμπουάν, προσώπου, λάδια μαλλιών, αντηλιακά

- Φάρμακα: Σιρόπια, σταγόνες, αλοιφές

- FMCG: Οδοντόπαστες, απολυμαντικά, υγρά πλυσίματος χεριών, υγρά πλύσης πιάτων, υγρά απορρυπαντικά

- Χημικές ουσίες: Βιομηχανική, επεξεργασία νερού, κόλλες, εξόρυξη, καταλύτης, εργαστήριο και άλλες χρήσεις εφαρμογής.

Μηχανισμοί πλήρωσης / συσκευασίας

Ένα από τα κλειδιά για μια επιτυχημένη γραμμή υγρών συσκευασιών είναι η αποδοτικότητα. Για τη βελτιστοποίηση της αποτελεσματικότητας μιας γραμμής συσκευασίας, υπάρχουν πολλοί παράγοντες που πρέπει να λάβετε υπόψη. Περιλαμβάνει ιξώδες του υγρού, χαρακτηριστικά προϊόντος, συγκεκριμένες προκλήσεις προϊόντος, ευκολία καθαρισμού, ακρίβεια, ευελιξία και αλλαγή, και χρήση αξιόπιστου πωλητή μηχανημάτων.

Όλα τα υγρά ρέουν διαφορετικά. Η κατανόηση αυτού είναι ύψιστης σημασίας κατά το σχεδιασμό μιας μηχανής πλήρωσης. Το ιξώδες είναι η ιδιότητα που δίνει πληροφορίες για τη συμπεριφορά ροής του υγρού. Επομένως, είναι σημαντικό να λάβετε υπόψη το ιξώδες του προϊόντος που χειρίζεστε. Οι μέθοδοι πλήρωσης διαφέρουν ως προς το κόστος, την ακρίβεια, την ταχύτητα και την υγιεινή. Δεν είναι όλες οι μέθοδοι κατάλληλες για όλα τα υγρά, γιατί τα ποτά χρειάζονται ιδιαίτερη υγιεινή, τα ακριβά καλλυντικά απαιτούν ιδιαίτερη ακρίβεια, ενώ το λάδι κινητήρα έχει διαφορετικό χαρακτηριστικό ροής με, για παράδειγμα, μεταλλικό νερό. Ένα προϊόν ελεύθερης ροής, όπως νερό με χαμηλό ιξώδες, θα ρέει καλά μέσω ενός υλικού πλήρωσης βαρύτητας. Αυτό συμβαίνει επειδή αυτός ο τύπος μηχανήματος βασίζεται στη δύναμη της βαρύτητας για να ωθήσει το προϊόν.

Ορισμένα προϊόντα με υψηλότερο ιξώδες θα χρειαστούν βοήθεια για να συμπληρωθούν στη συσκευασία. Οι λοσιόν και άλλα υγρά υψηλού ιξώδους λειτουργούν καλά με πληρωτικά εμβόλου και πληρωτικά αντλιών. Τα πληρωτικά εμβόλων έχουν ευέλικτη ικανότητα χειρισμού υγρών από αερισμένα προϊόντα έως γλάσο και σάλτσες. Τα γεμιστικά της αντλίας λειτουργούν καλά με υγρά όλων των ιξωδών και προσφέρουν ποικιλία όταν πρόκειται για την επιλεγμένη αντλία. Τα γεμιστικά αντλιών μπορούν να χρησιμοποιήσουν προοδευτικές αντλίες κοιλότητας, γραναζωτές αντλίες, λιπαντικές αντλίες και διάφορες βαλβίδες και εξαρτήματα για να καλύψουν τις ανάγκες του έργου.

Τι κάνει τον αυτοματισμό και τον έλεγχο του ιξώδους τόσο σημαντικό για τη δημιουργία μιας αποτελεσματικής γραμμής συσκευασίας για υγρά προϊόντα;

Μία από τις πρώτες πτυχές μιας γραμμής συσκευασίας που πρέπει να λάβει υπόψη μια επιχείρηση είναι το ιξώδες του υγρού που περνά από τις διαδικασίες πλήρωσης και συσκευασίας. Το πάχος του υγρού θα είναι ένας τεράστιος καθοριστικός παράγοντας όταν πρόκειται για την επιλογή των σωστών μηχανημάτων για αγορά και εγκατάσταση. Εάν ο εξοπλισμός χρησιμοποιείται για λάθος επίπεδο ιξώδους, θα μπορούσε να εμποδίσει σημαντικά την παραγωγικότητα και είναι πιο πιθανό να συμβούν βλάβες. Σκεφτείτε εάν το υγρό είναι λεπτόρρευστο, παχύτερο ή πολύ ιξώδες, το οποίο μπορεί να προσδιοριστεί χρησιμοποιώντας ένα ιξώδες chart κατά την επιλογή μηχανημάτων.

Υπάρχουν πολλά πλεονεκτήματα της ενσωματωμένης οθόνης ιξώδους σε πραγματικό χρόνοoring και έλεγχος στη γραμμή συσκευασίας για υγρά/υγρά προϊόντα:

Ακριβείς και αποτελεσματικές λειτουργίες γραμμής συσκευασίας - σημαντική εξοικονόμηση κόστους υλικού. Ο έλεγχος ιξώδους καθιστά τις γραμμές συσκευασίας υγρών πιο «ακριβείς» διασφαλίζοντας συνεπές προϊόν και έτσι επιτρέπει αυστηρότερο έλεγχο για τη διανομή του σωστού επιπέδου προϊόντος. Ο ποιοτικός έλεγχος ιξώδους στα στάδια παραγωγής και μεταφοράς, πριν από τις εργασίες πλήρωσης μπορεί να διασφαλίσει ότι η ακριβής ποσότητα υγρού διανέμεται, με ελάχιστη ποσότητα μεταβλητών διεργασίας που μπορεί να προκύψουν από τον εξοπλισμό γραμμής συσκευασίας όπως ακροφύσια και βαλβίδες. Αυτό έχει ως αποτέλεσμα σημαντική εξοικονόμηση υλικών για την εταιρεία, λαμβάνοντας υπόψη το μέγεθος των εργασιών.

Προκειμένου να συμμορφωθούν με τους κανονισμούς που τιμωρούν την υπερπλήρωση, κατά τη διάρκεια της παραγωγής οι κατασκευαστές συχνά υπερβαίνουν την ελάχιστη ποσότητα στη συσκευασία. Ωστόσο, μια τέτοια υπερπλήρωση ασφάλειας μπορεί να είναι δαπανηρή. Για παράδειγμα, ένας μεσαίου μεγέθους παραγωγός γάλακτος γεμίζει περίπου 100,000 μπουκάλια γάλα καρύδας την ημέρα. Με τη μείωση της υπερπλήρωσης σε μεμονωμένα μπουκάλια κατά λίγα γραμμάρια, η εταιρεία θα μπορούσε ενδεχομένως να εξοικονομήσει αρκετά εκατομμύρια ευρώ ετησίως. Οι κατασκευαστές πλήρων εργοστασίων εμφιάλωσης πρέπει επομένως να προσφέρουν συστήματα που μετρούν τις ποσότητες πλήρωσης με υψηλή ακρίβεια και διατηρούν την υπερπλήρωση στο απόλυτο ελάχιστο.

Απρόσκοπτη αλλαγή προϊόντος: ευελιξία στην αντιμετώπιση διαφορετικών και νέων παραλλαγών προϊόντων και προέλευσης προϊόντων. Οι μηχανικοί του εργοστασίου έχουν μια πιο ακριβή εικόνα για το πώς θα αντιδράσουν τα νέα σκευάσματα ή οι αλλαγές συνταγών και πώς μπορεί να χρειαστεί να προσαρμόσουν τα τρέχοντα συστήματα και τις παραμέτρους ελέγχου. Παρακολούθηση σε πραγματικό χρόνοoring διευκολύνει τη μετάβαση μιας διαδικασίας που βασίζεται σε παρτίδες στη συνεχή λειτουργία, εξοικονομώντας σημαντικό λειτουργικό και κεφαλαιουχικό κόστος μέσω της επαναχρησιμοποίησης των ίδιων γραμμών για πολλά προϊόντα. Οι μηχανικοί της γραμμής συσκευασίας μπορούν να ανταποκριθούν γρήγορα στις συνεχώς μεταβαλλόμενες απαιτήσεις των καταναλωτών, να βελτιστοποιήσουν την παραγωγή και να μειώσουν το κόστος του συστήματος.

Πηγή: Pepsico Inc.

Τα δεδομένα ιξώδους βοηθούν τους μηχανικούς της γραμμής συσκευασίας να προσαρμόσουν τις παραμέτρους για να διασφαλίσουν ότι διατηρούν τον αυστηρό έλεγχο της διαδικασίας διανομής που δεν επηρεάζεται από την αλλαγή των ιδιοτήτων του προϊόντος, ειδικά την ικανότητα ροής που εξαρτάται από το ιξώδες. Επιπλέον, οι αποφάσεις προσαρμογής των παραμέτρων και των μεταβλητών του μηχανήματος (ακροφύσια, αντλίες, χειριστήρια βαλβίδων) μπορούν να οδηγηθούν και να αυτοματοποιηθούν αξιόπιστα από τα δεδομένα ιξώδους, διασφαλίζοντας έτσι ότι ο χρόνος μετάβασης περιορίζεται στο ελάχιστο.

Συμμόρφωση με τους κανονισμούς. Όσον αφορά τα τρόφιμα και τα ποτά, η ποιότητα, η ασφάλεια και η εμπιστοσύνη είναι απολύτως κρίσιμες. Η ακρίβεια και η επαναληψιμότητα της διαδικασίας διανομής πρέπει να ελέγχονται αυστηρά, καθώς τα πρότυπα ΕΕ, ΠΟΥ και άλλες κατευθυντήριες γραμμές GMP δηλώνουν επιτρεπτά επίπεδα ανοχής ανάλογα με τους τύπους προϊόντων / βιομηχανιών. Η πρόκληση για όλες αυτές τις διαδικασίες είναι η ίδια: η συσκευασία πρέπει να περιέχει τη δηλωμένη ποσότητα προϊόντος. Εάν η ποσότητα πλήρωσης σε φιάλες είναι πολύ χαμηλή, για παράδειγμα, αυτό αντιβαίνει στην Οδηγία 76/211 / ΕΟΚ της ΕΕ για την προσυσκευασία και στον Γερμανικό νόμο για τα προσυσκευασμένα προϊόντα (§22 FPackV). Αυτά ορίζουν το ποσοστό κατά το οποίο μια παρτίδα παραγωγής μπορεί να υπολείπεται της καθορισμένης ελάχιστης ποσότητας πλήρωσης. Εδώ, το "παράπτωμα" μπορεί να οδηγήσει σε κυρώσεις που περιλαμβάνουν το κλείσιμο της παραγωγής.

Αυτό σημαίνει ότι ο αυτοματισμός ιξώδους είναι κρίσιμος για να διασφαλιστεί ότι η διαδικασία πλήρωσης παραμένει αποτελεσματική για την αποφυγή κινδύνων απορριμμάτων, απορρίψεων και κυρώσεων - τα οποία μπορεί να είναι σημαντικά υψηλά σε εργοστάσια συνεχούς πλήρωσης υγρών συσκευάζοντας τόνους υλικών κάθε ώρα!

ΑΛΛΑ Σκέψεις για την αποτελεσματικότητα ενός α υγρό γραμμή συσκευασίας

Ευκολία καθαρισμού. Μια άλλη σημαντική πτυχή είναι η ικανότητα καθαρισμού του εξοπλισμού εύκολα και χωρίς πρόβλημα. Όσο πιο εύκολο είναι ο καθαρισμός των μηχανημάτων, τόσο λιγότερος χρόνος χρειάζεται για να ξοδέψετε καθαρισμό ανταλλακτικών και μηχανημάτων και όσο πιο γρήγορα μπορεί να λειτουργήσει ξανά. Τα μηχανήματα που είναι εύκολο να αποσυναρμολογηθούν θα βοηθήσουν στη διατήρηση της διαδικασίας καθαρισμού αποτελεσματική. Ένα παράδειγμα αυτού είναι ο πελάτης να αγοράσει εξοπλισμό που προσφέρει είτε χειροκίνητο είτε αυτόματο καθαρισμό στη θέση του (CIP), ο οποίος είναι ο πιο αποτελεσματικός τρόπος καθαρισμού ενός πληρωτικού. Το CIP θα περιβάλλει το διάλυμα καθαρισμού μέσω του μηχανήματος για να εξασφαλίσει ότι όλα τα βρεγμένα μέρη είναι καθαρά.

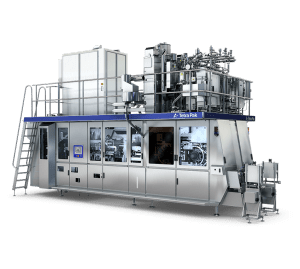

Πηγή εικόνας: TetraPak

Ευκολία ευελιξία, μετάβαση και επεκτασιμότητα. Η ευκολία αλλαγής και η ευελιξία του μηχανήματος είναι επίσης αναπόσπαστα σε ένα αποτελεσματικό σύστημα συσκευασίας. Αυτό σημαίνει ότι ο εξοπλισμός θα πρέπει να μπορεί να φιλοξενεί πολλούς τύπους δοχείων ή υγρών χωρίς την ανάγκη αλλαγής ανταλλακτικών. Ορισμένοι κατασκευαστές διαθέτουν μηχανήματα που μπορούν να χειριστούν πολλαπλά μεγέθη φιαλών με τη χρήση ενός μόνο εξοπλισμού, αρκεί το ιξώδες των υγρών να είναι συνεπές. Τα μηχανήματα πρέπει επίσης να είναι εύκολο να αναβαθμιστούν, κάτι που είναι ιδιαίτερα σημαντικό καθώς αναπτύσσεται η επιχείρηση.

Βασική αξία λύσεων αυτοματισμού ιξώδους στη γραμμή συσκευασίας

Οι ευρείς και σημαντικοί παράγοντες που καθιστούν τη διαχείριση του ιξώδους σημαντική σε σχεδόν κάθε εφαρμογή πλήρωσης:

- Ποιότητα: Μονάδα ιξώδουςoring του υγρού προϊόντος στα στάδια επεξεργασίας και μεταφοράς που προηγούνται της διαδικασίας πλήρωσης μπορεί να διασφαλίσει ότι πριν από την πλήρωση, η ποιότητα/συνοχή του προϊόντος είναι επαρκής.

- Επαναληψιμότητα κατά παρτίδες: Για να διασφαλιστεί η συνέπεια από παρτίδα σε παρτίδα, και για να διατηρηθεί σταθερό επίπεδο / βάρος, ο έλεγχος ιξώδους είναι απαραίτητος.

- Μειωμένα αποθέματα και εξοικονόμηση κόστους: Η ακριβής λειτουργία πλήρωσης σημαίνει ότι η ακριβής ποσότητα του προϊόντος παραδίδεται κατά τη διάρκεια της συσκευασίας, εξοικονομώντας τόνους επιπλέον υλικών τα οποία θα μπορούσαν ενδεχομένως να χρησιμοποιηθούν επιπροσθέτως με άλλο τρόπο. Σημαίνει επίσης μειωμένα απορρίμματα και απορρίψεις, ακόμη και στους αυστηρότερους κανονισμούς, ελαχιστοποιώντας έτσι το κόστος.

- Αποδοτικότητα: Χωρίς ταλαιπωρία, παρακολούθηση σε πραγματικό χρόνοoring του ιξώδους μπορεί να εξοικονομήσει πολύ χρόνο και προσπάθεια που εμπλέκεται στην ανάλυση εκτός σύνδεσης του δείγματος και στη λήψη αποφάσεων σχετικά με τη διαδικασία με βάση αυτή την ανάλυση.

- Περιβάλλο: Ο αυτοματισμός ιξώδους μπορεί να βελτιστοποιήσει τις διαδικασίες CIP / SIP. Η μείωση της ποσότητας χρήσης υγρών καθαρισμού / υλικών είναι καλή για το περιβάλλον.

- Έξυπνο εργοστάσιο - οφέλη ψηφιοποίησης και αυτοματισμού: Τα δεδομένα διεργασίας που αποκτώνται από τους αισθητήρες μπορούν να χρησιμοποιηθούν με πολλούς άλλους τρόπους - προγραμματισμός συντήρησης μηχανήματος, διάγνωση QC, ανάλυση ριζικών αιτιών, ανταλλαγή πληροφοριών σε όλες τις εγκαταστάσεις για αποκέντρωση αποφάσεων και πολλά άλλα. Η ικανότητα φόρτωσης διαφορετικών θέσεων εργασίας / μοντέλων για διαφορετικά υγρά με τη χρήση πληροφοριών ιξώδους μετατρέπεται σε οφέλη ύψιστης σημασίας, επιτρέποντας στις εταιρείες να αποκομίσουν οφέλη από το Industry 4.0 και τις τεχνολογίες αυτοματισμού. Γίνονται πιο προσαρμόσιμοι στις συνεχώς μεταβαλλόμενες ανάγκες των καταναλωτών. Μάθετε περισσότερα χρησιμοποιώντας τον παρακάτω σύνδεσμο.

Ψηφιακή επεξεργασία τροφίμων - οδηγός για την αγκαλιά των κατασκευαστών του Industry 4.0

Οι διακυμάνσεις της θερμοκρασίας, η κατάσταση του εξοπλισμού ανάμιξης, ο τύπος και οι συνθήκες των υποστρωμάτων, τα σκευάσματα ζύμης, οι αλληλεπιδράσεις σταδίων της διαδικασίας και οι παράμετροι του χρόνου ανάμιξης μπορούν όλα να αλλάξουν την ποιότητα και την απόδοση του προϊόντος σε όλες τις παρτίδες στην ανάμιξη και επικάλυψη ζύμης. Σε τομείς λεπτού περιθωρίου όπως ψημένα προϊόντα, τρόφιμα με επικάλυψη κτυπήματος και ζαχαροπλαστικής, το…

Μέτρηση ιξώδους και προκλήσεις διεργασίας

Οι μηχανικοί και οι χειριστές εγκαταστάσεων σε γραμμές συσκευασίας συνειδητοποιούν την ανάγκη πραγματοποίησης μετρήσεων ιξώδους και παρέμβασης μέσω κατάλληλων διορθωτικών ενεργειών για την επίτευξη υψηλής ποιότητας και συνεπούς, προβλέψιμης ροής του υγρού / ημι-υγρού προϊόντος. Ωστόσο, η πραγματοποίηση αυτών των μετρήσεων τις έχει προκαλέσει όλα αυτά τα χρόνια.

Τα δείγματα αρπαγής εκτός σύνδεσης είναι απλώς αναξιόπιστα και δεν είναι κατάλληλα για εργασίες συσκευασίας υγρών

Monitoring Το ιξώδες ενός ρευστού σε μια διεργασία σημαίνει συχνά τη λήψη δείγματος του ρευστού από μια δεξαμενή ή αγωγό και τη μεταφορά του δείγματος σε ένα εργαστήριο όπου η ροή και οι ρεολογικές του ιδιότητες μετρώνται σε εργαστηριακό ιξωδόμετρο ή ροόμετρο. Με βάση τα ευρήματα, ο χειριστής της διεργασίας πρέπει να ενημερωθεί εάν το ρευστό είναι στο επιθυμητό ιξώδες ή εάν απαιτούνται περαιτέρω ενέργειες, πρέπει να γίνουν νέες μετρήσεις μετά την παρέμβαση. Αυτό το σύστημα ονομάζεται off-line ή χειροκίνητος έλεγχος, με αρκετά προφανή μειονεκτήματα – είναι χρονοβόρο και συχνά ανακριβές ακόμη και με έμπειρους χειριστές. Τις περισσότερες φορές τα αποτελέσματα είναι πολύ αργά για να σωθεί μια παρτίδα.

Η εναλλακτική λύση είναι να χρησιμοποιήσετε ένα ενδογραμμικό ιξωδόμετρο που θα παρακολουθεί συνεχώς το ιξώδες του υγρού διεργασίας καθ 'όλη τη διάρκεια της διαδικασίας. Αυτό το όργανο δίνει ένα σήμα εξόδου το οποίο, εάν εμφανίζεται, παρέχει στον χειριστή τις απαραίτητες πληροφορίες για τον έλεγχο της διαδικασίας. Εναλλακτικά, οι έξοδοι ιξωδόμετρου συνδέονται σε PLC (προγραμματιζόμενος ελεγκτής λογικής) / DCS (ψηφιακό σύστημα ελέγχου) για αυτόματο έλεγχο διεργασίας.

Ζητήματα με συμβατικά βηματόμετρα για ενσωματωμένη εγκατάσταση

Τα παραδοσιακά ιξωδόμετρα επεξεργασίας αντιμετωπίζουν προβλήματα που σχετίζονται με τη ροή υγρού σε εγκαταστάσεις αγωγών και ανάμιξης δεξαμενών. Γενικά, αυτά τα παλαιότερα ιξωδόμετρα γενιάς δεν λειτουργούν σωστά σε τυρβώδη ροή. Τα περιστροφικά όργανα λειτουργούν μόνο μέχρι ένα συγκεκριμένο μέγιστο ρυθμό ροής. Η ροή πρέπει να ελέγχεται για ιξωδόμετρα πτώσης πίεσης. Τα προβλήματα που σχετίζονται με τη ροή για αυτούς τους τύπους αποφεύγονται εγκαθιστώντας το ιξωδόμετρο σε γραμμή παράκαμψης και ρυθμίζοντας τη ροή δείγματος ώστε να ταιριάζει στο όργανο. Ο χρόνος απόκρισης του οργάνου στη συνέχεια σχετίζεται με τις συνθήκες ροής, καθώς απαιτείται επαρκής ρυθμός ανανέωσης δείγματος για αποτελεσματικό έλεγχο. Επιπλέον, τα όργανα που χρησιμοποιούνται σε περιβάλλον επεξεργασίας πρέπει να είναι ανθεκτικά και ικανά να αντέχουν σε τυχόν διαβρωτικά υλικά που ενδέχεται να συναντήσουν, ειδικά κατά τον καθαρισμό.

RheonicsΛύσεις για τη βελτίωση της αποδοτικότητας και της ευελιξίας της γραμμής συσκευασίας

Η αυτοματοποιημένη εν σειρά μέτρηση και έλεγχος ιξώδους είναι ζωτικής σημασίας για την παρακολούθηση/τον έλεγχο του ιξώδους κατά τη διάρκεια των εργασιών πλήρωσης και τη διασφάλιση της προσαρμογής των παραμέτρων της μηχανής γραμμής συσκευασίας σύμφωνα με το ιξώδες του προϊόντος. Rheonics προσφέρει τις ακόλουθες λύσεις για τον έλεγχο της διαδικασίας και τη βελτιστοποίηση της αποδοτικότητας στη γραμμή συσκευασίας.

Μετρητές ιξώδους & πυκνότητας

- Στη γραμμή Ιξώδες Μετρήσεις: Rheonics» SRV είναι μια συσκευή μέτρησης ιξώδους ευρείας γκάμας σε σειρά, ικανή να παρέχει μετρήσεις ιξώδους (μαζί με μετρήσεις θερμοκρασίας) και να ανιχνεύει αλλαγές ιξώδους σε οποιαδήποτε ροή διεργασίας σε πραγματικό χρόνο.

- Στη γραμμή Ιξώδες και πυκνότητα Μετρήσεις: Rheonics» SRD είναι ένα in-line ταυτόχρονο όργανο μέτρησης πυκνότητας και ιξώδους (μαζί με μετρήσεις θερμοκρασίας). Εάν η μέτρηση πυκνότητας είναι σημαντική για τις λειτουργίες σας, το SRD μπορεί να καλύψει τις ανάγκες σας, με λειτουργικές δυνατότητες παρόμοιες με το SRV μαζί με ακριβείς μετρήσεις πυκνότητας.

Αυτό το όργανο δίνει σήμα εξόδου και ανάγνωση σε έναν πίνακα λογισμικού ο οποίος, εάν εμφανίζεται, παρέχει στον χειριστή τις απαραίτητες πληροφορίες για τον έλεγχο της διαδικασίας. Εναλλακτικά, μπορεί να είναι δυνατή η αποστολή της εξόδου σε έναν αυτόματο ελεγκτή διεργασιών. Τα ολοκληρωμένα συστήματα ελέγχου επιτρέπουν την αποτελεσματική χρήση των πληροφοριών ιξώδους / πυκνότητας στη γραμμή διεργασίας.

Ενσωματωμένο, κλειδί στο χέρι ποιότητα διαχείριση για εργασίες γραμμής πλήρωσης

Rheonics προσφέρει μια ολοκληρωμένη λύση με το κλειδί στο χέρι για διαχείριση ποιότητας από:

- Στη γραμμή Ιξώδες Μετρήσεις: RheonicsSRV - μια ευρεία γκάμα, συσκευή μέτρησης ιξώδους εν σειρά με ενσωματωμένη μέτρηση θερμοκρασίας υγρού

- Rheonics Παρακολούθηση διαδικασίας: προχωρημένος προγνωστικός ελεγκτής παρακολούθησης για παρακολούθηση και έλεγχο σε πραγματικό χρόνο παραλλαγές των συνθηκών της διαδικασίας

- Rheonics RheoPulse με αυτόματο dόγκος: Αυτόνομο σύστημα επιπέδου 4 που δεν εξασφαλίζει συμβιβασμούς με καθορισμένα όρια ιξώδους και ενεργοποιεί αυτόματα βαλβίδες παράκαμψης ή αντλίες για προσαρμοστική δόση συστατικών μείγματος στα στάδια επεξεργασίας που προηγούνται των εργασιών πλήρωσης.

Rheonics Παρακολούθηση διαδικασίας

Ο αισθητήρας SRV βρίσκεται σε σειρά, ώστε να μετρά συνεχώς το ιξώδες (και την πυκνότητα σε περίπτωση SRD). Οι ειδοποιήσεις μπορούν να διαμορφωθούν ώστε να ειδοποιούν τον χειριστή για τις απαραίτητες ενέργειες ή ολόκληρη η διαδικασία διαχείρισης μπορεί να αυτοματοποιηθεί πλήρως με το RPTC (Rheonics Ελεγκτής Predictive Tracking). Η χρήση ενός SRV στη γραμμή πλήρωσης, οδηγεί σε βελτιωμένη παραγωγικότητα, περιθώρια κέρδους και επιτυγχάνεται συμμόρφωση με τους κανονισμούς. Rheonics Οι αισθητήρες έχουν μια συμπαγή μορφή για απλό OEM, εκ των υστέρων εγκατάσταση και εύκολη κλιμάκωση σε όλες τις γραμμές του εργοστασίου. Απαιτούν μηδενική συντήρηση ή επαναδιαμορφώσεις. Οι αισθητήρες προσφέρουν ακριβή, επαναλαμβανόμενα αποτελέσματα ανεξάρτητα από το πώς ή πού τοποθετούνται, χωρίς καμία ανάγκη για ειδικούς θαλάμους, ελαστικά στεγανοποιητικά ή μηχανική προστασία. Χωρίς χρήση αναλώσιμων και χωρίς επαναβαθμονόμηση, το SRV και το SRD είναι εξαιρετικά εύκολο στη χρήση με αποτέλεσμα εξαιρετικά χαμηλό κόστος λειτουργίας διάρκειας ζωής. Ως κατασκευαστής μηχανών ή ολοκληρωμένος συστημάτων αυτοματισμού, μπορείτε να μάθετε περισσότερα σχετικά με την ευκολία της ενσωμάτωσης rheonics αισθητήρας στη σειρά σας στην αποκλειστική μας σελίδα System Integrators.

Μόλις δημιουργηθεί το περιβάλλον της διαδικασίας, απαιτείται συνήθως λίγη προσπάθεια για τη διατήρηση της συνέπειας ακεραιότητας των συστημάτων – οι χειριστές μπορούν να βασίζονται στον αυστηρό έλεγχο με Rheonics λύση διαχείρισης γραμμής συσκευασίας υγρών.

Οι ενσωματωμένοι μετρητές πυκνότητας τύπου καθετήρα έχουν ένα πλεονέκτημα στην αυτόματη πλήρωση με βάση το βάρος

Για ακριβή αυτόματη πλήρωση (για παράδειγμα - Ογκομετρική μέθοδος), μπορεί να είναι ιδιαίτερα σημαντικό να παρακολουθείτε και να ελέγχετε την πυκνότητα. Η πυκνότητα μπορεί να κυμαίνεται λόγω των φυσαλίδων αέρα στο υγρό και των αλλαγών στη θερμοκρασία ή τη συνταγή.

Οι μετρητές ροής Coriolis δίνουν μετρήσεις ροής μάζας αλλά έχουν ορισμένα μειονεκτήματα όπως:

- Χρονοβόρες διαδικασίες βαθμονόμησης και δύσκολη εγκατάσταση

- Δυσκολία στον καθαρισμό: Οι μετρητές ροής Coriolis είναι δύσκολο να καθαριστούν, ειδικά όταν το υγρό έχει σημαντική περιεκτικότητα σε στερεά. Τους καθιστά ακατάλληλους να πληρούν τα πρότυπα υγιεινής μέσα στα εργοστάσια.

- Μεγαλύτεροι χρόνοι πλήρωσης: Με τεχνολογία ζύγισης ή μέτρηση ροής μάζας, χρειάζονται περίπου πέντε δευτερόλεπτα για να γεμίσετε ένα μπουκάλι. Η μέτρηση του ρυθμού ροής υφίσταται τη μεγαλύτερη διακύμανση στην ταχύτητα πλήρωσης, με τον χρόνο να κυμαίνεται μεταξύ δύο και πέντε δευτερολέπτων.

Από την άλλη πλευρά, Rheonics Τα SRD έχουν σχεδιαστεί και κατασκευαστεί για την ευκολότερη ενσωμάτωση σε ένα συνεχές περιβάλλον παραγωγής. Δεν έχουν ειδικούς θαλάμους και αφαιρούνται εύκολα για καθαρισμό ή επιθεώρηση. Οι ανιχνευτές SRD είναι ερμητικά σφραγισμένοι για Clean-in-place (CIP) και υποστηρίζουν πλύση υψηλής πίεσης με συνδέσμους IP69K M12. Το SRD είναι ένα μοναδικό προϊόν που αντικαθιστά τρία διαφορετικά όργανα για μετρήσεις ιξώδους, πυκνότητας και θερμοκρασίας.

Γραμμές συσκευασίας μπορεί να αξιοποιήσει με τον καλύτερο τρόπο τις προόδους της τεχνολογίας αυτοματισμού Rheonics

Rheonics τα συστήματα αυτοματισμού περιλαμβάνουν χαρακτηριστικά πέρα από τα παλαιού τύπου συστήματα, όπως ενσωματωμένους προηγμένους αλγόριθμους ελέγχου διεργασιών, στατιστική παρακολούθησηoring, οθόνη έξυπνης συσκευήςoring και την κατάσταση υγείας περιουσιακών στοιχείωνoring. Φέρνουν τα δεδομένα της διαδικασίας και της κατάστασης των περιουσιακών στοιχείων τόσο στη λειτουργία όσο και στη συντήρηση, επιτρέποντας νέους και αποτελεσματικούς τρόπους για την ενοποίηση των διαδικασιών εργασίας και τη βελτίωση της επικαιρότητας και της ακρίβειας των αποφάσεων, λαμβάνοντας υπόψη την ταχύτητα και την κλίμακα των εργασιών σε μια γραμμή συσκευασίας υγρών προϊόντων.

Κάνοντας τα συστήματα CIP πιο έξυπνα

Rheonics Τα SRV (και SRD) δεν είναι απλώς συμβατά με CIP/SIP, αλλά παρακολουθούν επίσης τον καθαρισμό των γραμμών υγρών ανά μονάδαoring το ιξώδες (και την πυκνότητα) του καθαριστικού/διαλύτη κατά τη φάση καθαρισμού. Οποιοδήποτε μικρό υπόλειμμα ανιχνεύεται από τον αισθητήρα, επιτρέποντας στον χειριστή να αποφασίσει πότε η γραμμή είναι καθαρή/κατάλληλη για το σκοπό. Εναλλακτικά, το SRV (και το SRD) παρέχει πληροφορίες στο αυτοματοποιημένο σύστημα καθαρισμού για να εξασφαλίσει πλήρη και επαναλαμβανόμενο καθαρισμό μεταξύ των εργασιών, διασφαλίζοντας έτσι την πλήρη συμμόρφωση με τα υγειονομικά πρότυπα των εγκαταστάσεων παραγωγής τροφίμων/φαρμακευτικών προϊόντων. Μάθετε περισσότερα για το πώς rheonics Τα συστήματα ιξώδους βελτιστοποιούν τα συστήματα CIP για να συντομεύουν τους χρόνους/χρόνους διακοπής καθαρισμού. Σημαίνει επίσης σημαντική εξοικονόμηση σε υγρά/υλικά καθαρισμού. Learn More πώς το SRV είναι συμβατό με CIP και καλύτερο, αλλά βοηθά στη βελτιστοποίηση της διαδικασίας CIP.

Rheonics«Πλεονέκτημα

Συμπαγής μορφή, χωρίς κινούμενα μέρη και χωρίς συντήρηση

RheonicsΤο SRV και το SRD έχουν πολύ μικρό συντελεστή μορφής για απλή εγκατάσταση OEM και εκ των υστέρων. Επιτρέπουν την εύκολη ενσωμάτωση σε οποιαδήποτε ροή διαδικασίας. Καθαρίζονται εύκολα και δεν απαιτούν συντήρηση ή επαναδιαμόρφωση. Έχουν μικρό αποτύπωμα που επιτρέπει την ενσωματωμένη εγκατάσταση σε οποιαδήποτε γραμμή διαδικασίας, αποφεύγοντας τυχόν πρόσθετο χώρο ή απαίτηση προσαρμογέα.

Υγιεινός, υγιεινός σχεδιασμός

Rheonics Τα SRV και SRD είναι διαθέσιμα σε tri-clamp και συνδέσεις DIN 11851 εκτός από τις προσαρμοσμένες συνδέσεις διαδικασίας.

Και οι δύο SRV & SRD συμμορφώνονται με τις απαιτήσεις συμμόρφωσης με τρόφιμα σύμφωνα με τους κανονισμούς FDA των ΗΠΑ και την ΕΕ.

Υψηλή ευστάθεια και ευαισθησία στις συνθήκες τοποθέτησης: Είναι δυνατή οποιαδήποτε ρύθμιση

Rheonics Τα SRV και SRD χρησιμοποιούν μοναδικό κατοχυρωμένο με δίπλωμα ευρεσιτεχνίας ομοαξονικό αντηχείο, στον οποίο δύο άκρα των αισθητήρων στρίβουν σε αντίθετες κατευθύνσεις, ακυρώνοντας τις ροπές αντίδρασης στη στερέωσή τους και ως εκ τούτου καθιστούν τους εντελώς αναίσθητους στις συνθήκες τοποθέτησης και τους ρυθμούς ροής. Το στοιχείο αισθητήρα βρίσκεται απευθείας στο υγρό, χωρίς ειδικό περίβλημα ή προστατευτικό κλωβό.

Άμεσες ακριβείς ενδείξεις σχετικά με τη δυνατότητα ροής - Πλήρης επισκόπηση συστήματος και έλεγχος πρόβλεψης

Rheonics» RheoPulse Το λογισμικό είναι ισχυρό, διαισθητικό και βολικό στη χρήση. Το ρευστό επεξεργασίας σε πραγματικό χρόνο μπορεί να παρακολουθείται στον ενσωματωμένο IPC ή σε εξωτερικό υπολογιστή. Η διαχείριση πολλαπλών αισθητήρων που διασκορπίζονται σε ολόκληρο το εργοστάσιο γίνεται από ένα μόνο ταμπλό. Καμία επίδραση της παλμικής πίεσης από την άντληση στη λειτουργία του αισθητήρα ή την ακρίβεια της μέτρησης. Χωρίς αποτέλεσμα δόνησης.

Ενσωματωμένες μετρήσεις, δεν απαιτείται γραμμή παράκαμψης

Εγκαταστήστε άμεσα τον αισθητήρα στη ροή της διαδικασίας σας για να κάνετε μετρήσεις ιξώδους σε πραγματικό χρόνο (και πυκνότητα). Δεν απαιτείται γραμμή παράκαμψης: ο αισθητήρας μπορεί να βυθιστεί εν σειρά. ο ρυθμός ροής και οι δονήσεις δεν επηρεάζουν τη σταθερότητα και την ακρίβεια της μέτρησης.

Εύκολη εγκατάσταση και δεν απαιτούνται επαναδιαμορφώσεις / επαναβαθμονομήσεις - μηδενική συντήρηση / χρόνοι λειτουργίας

Στην απίθανη περίπτωση βλάβης του αισθητήρα, αντικαταστήστε τους αισθητήρες χωρίς να αντικαταστήσετε ή να επαναπρογραμματίσετε τα ηλεκτρονικά. Αναπτυσσόμενες αντικαταστάσεις τόσο για αισθητήρες όσο και για ηλεκτρονικά χωρίς ενημερώσεις υλικολογισμικού ή αλλαγές βαθμονόμησης. Εύκολη τοποθέτηση. Διατίθεται με τυπικές και προσαρμοσμένες συνδέσεις διεργασιών όπως NPT, Tri-Clamp, DIN 11851, Φλάντζα, Varinline και άλλες συνδέσεις υγιεινής και υγιεινής. Χωρίς ειδικούς θαλάμους. Αφαιρείται εύκολα για καθαρισμό ή επιθεώρηση. Το SRV είναι επίσης διαθέσιμο με DIN11851 και tri-clamp σύνδεση για εύκολη τοποθέτηση και αποσυναρμολόγηση. Οι ανιχνευτές SRV είναι ερμητικά σφραγισμένοι για Clean-in-place (CIP) και υποστηρίζουν πλύση υψηλής πίεσης με συνδέσμους IP69K M12.

Rheonics Τα όργανα διαθέτουν αισθητήρες από ανοξείδωτο χάλυβα και προαιρετικά παρέχουν προστατευτικές επιστρώσεις για ειδικές καταστάσεις.

Χαμηλή κατανάλωση ενέργειας

Τροφοδοσία 24V DC με ρεύμα λιγότερο από 0.1 A κατά την κανονική λειτουργία.

Γρήγορος χρόνος απόκρισης και ιξώδες με αντιστάθμιση θερμοκρασίας

Τα εξαιρετικά γρήγορα και στιβαρά ηλεκτρονικά, σε συνδυασμό με ολοκληρωμένα υπολογιστικά μοντέλα, κάνουν Rheonics συσκευές από τις πιο γρήγορες, ευέλικτες και πιο ακριβείς στον κλάδο. Τα SRV και SRD δίνουν σε πραγματικό χρόνο, ακριβείς μετρήσεις ιξώδους (και πυκνότητας για SRD) κάθε δευτερόλεπτο και δεν επηρεάζονται από τις διακυμάνσεις του ρυθμού ροής!

Ευρείες λειτουργικές δυνατότητες

RheonicsΤα όργανα είναι κατασκευασμένα για να κάνουν μετρήσεις στις πιο δύσκολες συνθήκες.

SRV είναι διαθέσιμο με το ευρύτερο λειτουργικό εύρος στην αγορά για ιξωδόμετρο ενσωματωμένης διαδικασίας:

- Εύρος πίεσης έως 5000 psi

- Θερμοκρασία από -40 έως 200 ° C

- Εύρος ιξώδους: 0.5 cP έως 50,000 cP (και υψηλότερο)

SRD: Μονό όργανο, τριπλή λειτουργία - Ιξώδες, θερμοκρασία και πυκνότητα

RheonicsΤο SRD είναι ένα μοναδικό προϊόν που αντικαθιστά τρία διαφορετικά όργανα για μετρήσεις ιξώδους, πυκνότητας και θερμοκρασίας. Εξαλείφει τη δυσκολία συντοπισμού τριών διαφορετικών οργάνων και παρέχει εξαιρετικά ακριβείς και επαναλαμβανόμενες μετρήσεις στις πιο σκληρές συνθήκες.

Διαχειριστείτε διανομή / πλήρωση πιο αποτελεσματικά, μειώστε το κόστος και βελτιώστε την παραγωγικότητα

Ενσωματώστε ένα SRV στη γραμμή διαδικασίας και διασφαλίστε τη συνοχή με την πάροδο των ετών. Το SRV παρακολουθεί και ελέγχει συνεχώς το ιξώδες (και την πυκνότητα σε περίπτωση SRD) και ενεργοποιεί τις βαλβίδες προσαρμοστικά για τη δοσολογία των συστατικών του μείγματος. Βελτιστοποιήστε τη διαδικασία με ένα SRV και δοκιμάστε λιγότερες διακοπές λειτουργίας, χαμηλότερη κατανάλωση ενέργειας, λιγότερες μη συμμορφώσεις και εξοικονόμηση κόστους υλικού. Και στο τέλος όλων, συμβάλλει σε μια καλύτερη κατώτατη γραμμή και ένα καλύτερο περιβάλλον!

Καθαρίστε στη θέση του (CIP) και αποστείρωση σε ισχύ (SIP)

Το SRV (και το SRD) παρακολουθεί τον καθαρισμό των γραμμών υγρού με μόνιτoring το ιξώδες (και την πυκνότητα) του καθαριστικού/διαλύτη κατά τη φάση καθαρισμού. Οποιοδήποτε μικρό υπόλειμμα ανιχνεύεται από τον αισθητήρα, επιτρέποντας στον χειριστή να αποφασίσει πότε η γραμμή είναι καθαρή/κατάλληλη για το σκοπό. Εναλλακτικά, το SRV (και το SRD) παρέχει πληροφορίες στο αυτοματοποιημένο σύστημα καθαρισμού για τη διασφάλιση πλήρους και επαναλαμβανόμενου καθαρισμού μεταξύ των εργασιών, διασφαλίζοντας έτσι την πλήρη συμμόρφωση με τα υγειονομικά πρότυπα των εγκαταστάσεων παραγωγής τροφίμων.

Τι είναι το CIP; Βελτιστοποίηση συστημάτων CIP (Clean In Place) με ενσωματωμένες μετρήσεις ιξώδους και πυκνότητας

Τι είναι το CIP; Στα συστήματα CIP, ο καθαρισμός πραγματοποιείται χωρίς αποσυναρμολόγηση του συστήματος. Το CIP αναφέρεται σε όλα τα μηχανικά και χημικά συστήματα που είναι απαραίτητα για την προετοιμασία εξοπλισμού για επεξεργασία τροφίμων, είτε μετά από μια διαδικασία επεξεργασίας που έχει παραγάγει φυσιολογικό…

Εξαιρετικό σχεδιασμό και τεχνολογία αισθητήρων

Τα εξελιγμένα, κατοχυρωμένα με δίπλωμα ευρεσιτεχνίας ηλεκτρονικά είναι ο εγκέφαλος αυτών των αισθητήρων. Τα SRV και SRD είναι διαθέσιμα με βιομηχανικές συνδέσεις διεργασιών όπως ¾” NPT, DIN 11851, Flange και Tri-clamp επιτρέποντας στους χειριστές να αντικαταστήσουν έναν υπάρχοντα αισθητήρα θερμοκρασίας στη γραμμή διεργασίας τους με SRV/SRD παρέχοντας εξαιρετικά πολύτιμες και εύχρηστες πληροφορίες για το υγρό διεργασίας, όπως το ιξώδες, εκτός από την ακριβή μέτρηση της θερμοκρασίας με χρήση Pt1000 (διατίθεται DIN EN 60751 Class AA, A, B) .

Ηλεκτρονικά κατασκευασμένα για να ταιριάζουν στις ανάγκες σας

Διαθέσιμο τόσο στο περίβλημα του πομπού όσο και στη βάση ράγας DIN μικρής μορφής, το ηλεκτρονικό αισθητήρα επιτρέπει την εύκολη ενσωμάτωση σε γραμμές διεργασίας και σε εσωτερικούς χώρους εξοπλισμού μηχανών.

Εύκολη ενσωμάτωση

Πολλαπλές μέθοδοι αναλογικής και ψηφιακής επικοινωνίας που εφαρμόζονται στα ηλεκτρονικά αισθητήρα καθιστούν τη σύνδεση με βιομηχανικά PLC και συστήματα ελέγχου απλή και απλή.

Επιλογές αναλογικής και ψηφιακής επικοινωνίας

Προαιρετικές επιλογές ψηφιακής επικοινωνίας

Συμμόρφωση ATEX & IECEx

Rheonics προσφέρει εγγενώς ασφαλείς αισθητήρες πιστοποιημένους από ATEX και IECEx για χρήση σε επικίνδυνα περιβάλλοντα. Αυτοί οι αισθητήρες συμμορφώνονται με τις βασικές απαιτήσεις υγείας και ασφάλειας που σχετίζονται με το σχεδιασμό και την κατασκευή εξοπλισμού και συστημάτων προστασίας που προορίζονται για χρήση σε δυνητικά εκρηκτικές ατμόσφαιρες.

Οι εγγενώς ασφαλείς και αντιεκρηκτικές πιστοποιήσεις που κατέχονται από Rheonics επιτρέπει επίσης την προσαρμογή ενός υπάρχοντος αισθητήρα, επιτρέποντας στους πελάτες μας να αποφύγουν το χρόνο και το κόστος που σχετίζεται με τον εντοπισμό και τη δοκιμή μιας εναλλακτικής λύσης. Μπορούν να παρέχονται προσαρμοσμένοι αισθητήρες για εφαρμογές που απαιτούν μία μονάδα έως και χιλιάδες μονάδες. με χρόνους παράδοσης εβδομάδων έναντι μηνών.

Rheonics SRV & SRD είναι αμφότερα πιστοποιημένα με ATEX και IECEx.

Εκτέλεση

Εγκαταστήστε απευθείας τον αισθητήρα στη ροή της διαδικασίας σας για να κάνετε μετρήσεις ιξώδους και πυκνότητας σε πραγματικό χρόνο. Δεν απαιτείται παράκαμψη γραμμής: ο αισθητήρας μπορεί να βυθιστεί εν σειρά. ο ρυθμός ροής και οι δονήσεις δεν επηρεάζουν τη σταθερότητα και την ακρίβεια της μέτρησης. Βελτιστοποιήστε την απόδοση ανάμειξης παρέχοντας επαναλαμβανόμενες, διαδοχικές και συνεπείς δοκιμές στο υγρό.

Ενσωματωμένες τοποθεσίες ποιοτικού ελέγχου

- Σε δεξαμενές

- Στους σωλήνες σύνδεσης μεταξύ διαφόρων δοχείων επεξεργασίας

Όργανα / Αισθητήρες

SRV Ιξωδόμετρο Ή ένα SRD για επιπλέον πυκνότητα

Rheonics Επιλογή οργάνου

Rheonics σχεδιάζει, κατασκευάζει και εμπορεύεται καινοτόμες ανίχνευση και παρακολούθηση υγρώνoring συστήματα. Ακρίβεια που κατασκευάστηκε στην Ελβετία, RheonicsΤα in-line ιξωδόμετρα και οι μετρητές πυκνότητας έχουν την ευαισθησία που απαιτεί η εφαρμογή και την αξιοπιστία που απαιτείται για να επιβιώσουν σε ένα σκληρό περιβάλλον λειτουργίας. Σταθερά αποτελέσματα – ακόμη και κάτω από αντίξοες συνθήκες ροής. Καμία επίδραση της πτώσης πίεσης ή του ρυθμού ροής. Είναι εξίσου κατάλληλο για μετρήσεις ποιοτικού ελέγχου στο εργαστήριο. Δεν χρειάζεται να αλλάξετε κανένα στοιχείο ή παράμετρο για μέτρηση σε όλο το εύρος.

Προτεινόμενα προϊόντα για την εφαρμογή

- Ευρύ φάσμα ιξώδους - παρακολουθήστε την πλήρη διαδικασία

- Επαναληπτικές μετρήσεις τόσο σε υγρά Newtonian όσο και σε μη Νευτώνια, σε μονοφασικά και πολυφασικά υγρά

- Ερματικά σφραγισμένα, όλα υγρά από ανοξείδωτο χάλυβα 316L

- Ενσωματωμένη μέτρηση θερμοκρασίας ρευστού

- Συμπαγής μορφή-παράγοντας για απλή εγκατάσταση σε υπάρχουσες γραμμές επεξεργασίας

- Εύκολο στον καθαρισμό, χωρίς συντήρηση ή επαναπροσαρμογές

- Ενιαίο όργανο για τη μέτρηση της πυκνότητας, του ιξώδους και της θερμοκρασίας

- Επαναλαμβανόμενες μετρήσεις τόσο σε νεογνά όσο και σε μη νεογνά υγρά, σε μονοφασικά και πολυφασικά υγρά

- Όλα τα μεταλλικά (316L ανοξείδωτο χάλυβα) κατασκευή

- Ενσωματωμένη μέτρηση θερμοκρασίας ρευστού

- Συμπαγής μορφή για απλή εγκατάσταση σε υπάρχουσες σωλήνες

- Εύκολο στον καθαρισμό, χωρίς συντήρηση ή επαναπροσαρμογές