Οι βασικοί τρόποι στις μετρήσεις ιξώδους και πυκνότητας και στη διαχείριση διαδραματίζουν κεντρικό ρόλο στα στάδια κατασκευής λιπαντικών λιπαντικών είναι οι εξής:

- Ακριβείς εργασίες ανάμειξης και ενσωματωμένος ποιοτικός έλεγχος

- Διαμόρφωση και ανάπτυξη νέων λιπαντικών

- Ενσωματωμένη δοκιμή

Εισαγωγή

Η σημερινή αγορά λιπαντικών λιπαντικών θέτει όλο και πιο αυστηρές απαιτήσεις ποιότητας προϊόντος. Εκτός από την αυτοκινητοβιομηχανία, οι χημικές, οι κατασκευές, τα κλωστοϋφαντουργικά προϊόντα, οι υποδομές, η γεωργία, η εξόρυξη και η γεώτρηση πετρελαίου, οι κατασκευές, ο χάλυβας και το τσιμέντο, η αιολική ενέργεια, η ναυτιλία, οι αεροδιαστημικές βιομηχανίες και οι ενεργειακοί τομείς για το λάδι κινητήρων, το υδραυλικό λάδι, το συρματόσχοινο και τα ρουλεμάν, είναι βασικές περιοχές εφαρμογής όπου χρησιμοποιούνται λιπαντικά εκτενώς. Στην κατασκευαστική βιομηχανία, τα λιπαντικά χρησιμοποιούνται κυρίως σε χωματουργικούς εξοπλισμούς λόγω των χαρακτηριστικών τους κατά της φθοράς, της εξαιρετικής λιπαντικότητας και της αντοχής στη διάβρωση. Τα λιπαντικά χρησιμοποιούνται επίσης ως υδραυλικά υγρά στη βιομηχανία χάλυβα για διάφορους εξοπλισμούς, συμπεριλαμβανομένων υψικαμίνων, ρουλεμάν, γερανών τροχαλίας, ανελκυστήρων και κινητήρων, μεταξύ άλλων. Επιπλέον, τα λιπαντικά χρησιμοποιούνται σε λάδια κινητήρα βαρέως τύπου, λάδια άξονα και κιβώτια ταχυτήτων και γράσα.

Τα σκευάσματα αυξάνονται για πάντα σε αριθμό και πολυπλοκότητα. Εκτός από τις απαιτήσεις για ευελιξία στην παραγωγή, το Lube Oil Blending Plant (LOBP) πρέπει να αντιμετωπίσει τις πιέσεις περιθωρίου μιας άκρως ανταγωνιστικής αγοράς λιπαντικών. Πολλοί πελάτες τώρα θέλουν παραδόσεις κατ 'απαίτηση και μικρότερο χρόνο παράδοσης. Αυτό σημαίνει ότι τα φυτά ανάμειξης λιπαντικών μπορεί να χρειαστούν να κατασκευάσουν μικρότερες παρτίδες. Η επίτευξη ποιοτικών στόχων μπορεί να είναι δύσκολη, λόγω κακού ελέγχου διεργασιών, ανθρώπινου σφάλματος, διασταυρούμενης μόλυνσης ή μεταβλητότητας πρώτων υλών. Η ικανότητα ενός εργοστασίου ανάμειξης λιπαντικών να μεγιστοποιεί την παραγωγικότητα των περιουσιακών στοιχείων, να επιτυγχάνει ανάμειξη κατά προδιαγραφές και να διατηρεί την ευελιξία να ανταποκρίνεται στις μεταβαλλόμενες απαιτήσεις της αγοράς είναι υψίστης σημασίας.

Τι είναι η ανάμειξη λιπαντικού λαδιού;

Η διαδικασία παραγωγής τελικών λιπαντικών από βασικά έλαια και πρόσθετα περιγράφεται πάντοτε ως ανάμιξη λαδιού παρά ως παραγωγή λαδιού επειδή δεν υπάρχει σημαντική χημική αντίδραση που λαμβάνει χώρα και η ανάμειξη βασίζεται κυρίως σε μια διαδικασία ανάμιξης. Ωστόσο, η οικονομικά αποδοτική λειτουργία ενός σύγχρονου εργοστασίου ανάμειξης είναι εξαιρετικά σημαντική για τη συνολική διαδικασία παράδοσης των σωστών λιπαντικών της σωστής ποιότητας και απόδοσης στους πελάτες. Τα λιπαντικά ανάμειξης μπορεί να είναι σχετικά εύκολα. η λειτουργία μιας μονάδας ανάμειξης δεν είναι σίγουρα όχι.

Πληροφορίες αγοράς και βιομηχανικές εφαρμογές

Το μέγεθος της παγκόσμιας αγοράς λιπαντικών προβλέπεται να φτάσει τα 166 δισεκατομμύρια δολάρια μέχρι το 2025, σύμφωνα με νέα έκθεση της Grand View Research, Inc. Αναμένεται να επεκταθεί με CAGR 3.7% κατά τη διάρκεια της περιόδου πρόβλεψης. Οι ραγδαία αυξανόμενες πωλήσεις αυτοκινήτων, κυρίως σε χώρες όπως η Ινδία, η Κίνα, οι ΗΠΑ και η Βραζιλία οδηγούν την ανάπτυξη.

Τμηματοποίηση λιπαντικών με εφαρμογή και μερικά παραδείγματα:

- Λιπαντικά αυτοκινήτου - Λάδια κινητήρα, λιπαντικά μετάδοσης, υγρά μετάδοσης

- Βιομηχανικά λιπαντικά - Υδραυλικά λιπαντικά, λάδια συμπιεστών, λιπαντικά μετάδοσης

- Υγρά κατεργασίας μετάλλων - Υγρά κοπής, λάδια EDM, λιπαντικά τύπου και έλασης

- Γράσα - Για ρουλεμάν, γράσα υψηλής θερμοκρασίας, γράσα ζεύξης γραναζιών, βιοαποικοδομήσιμα γράσα

- Λιπαντικά θαλάσσης - Λάδια κινητήρα για κινητήρες εμβόλων, Λάδια συστήματος, Λάδια κυλίνδρου

- Βιομηχανικά & ιδιωτικά λιπαντικά κινητήρων - Για κινητήρες ντίζελ, για κινητήρες αερίου, για κινητήρες HFO (Heavy Fuel Oil)

Τμηματοποίηση ανά προϊόντα:

- Λιπαντικά με βάση το ορυκτέλαιο

- Συνθετικά λιπαντικά

- Λιπαντικά βιολογικής βάσης

Εφαρμογή

Ποια προβλήματα προκύπτουν εάν το ιξώδες ενός λιπαντικού είναι πολύ υψηλό ή πολύ χαμηλό;

Αν ένα Το ιξώδες του λιπαντικού είναι πολύ υψηλό, το λιπαντικό μπορεί να έχει προβλήματα ροής. Αυτό μπορεί να οδηγήσει σε:

- Περισσότερη τριβή και περισσότερη θερμότητα, η οποία

- επιταχύνει τη διαδικασία οξείδωσης, μειώνοντας τη διάρκεια ζωής του λιπαντικού.

- προωθεί το σχηματισμό βερνικιού και λάσπης. και

- αυξάνει την κατανάλωση ενέργειας, καθώς μπορεί να χρειαστεί περισσότερη ενέργεια για να ξεπεραστεί η υπερβολική θερμότητα και να διατηρηθεί το σύστημα σε κατάλληλο εύρος θερμοκρασίας

- Αυξημένη φθορά, η οποία μπορεί να μεταφραστεί σε περισσότερο χρόνο διακοπής για επισκευές και μικρότερη διάρκεια ζωής των εξαρτημάτων

- Κακή αντλία ψυχρής εκκίνησης, αυξάνοντας τον κίνδυνο ζημιάς ή βλάβης του εξοπλισμού κατά την εκκίνηση

- Κακή αφαίρεση αφρού και κακή ικανότητα μαλακώματος (χωριστότητα νερού)

Αν ένα Το ιξώδες του λιπαντικού είναι πολύ χαμηλό, το υγρό μπορεί να μην επικαλύπτει επαρκώς και να προστατεύει τα μέρη όπως προορίζεται. Οι συνέπειες μπορεί να περιλαμβάνουν:

- Υπερβολική φθορά, που οδηγεί σε περισσότερες επισκευές / αντικατάσταση εξαρτημάτων

- Μεγαλύτερη τριβή και θερμότητα, προωθώντας ταχύτερη οξείδωση, αυξημένο σχηματισμό βερνικιού και λάσπης και υψηλότερη κατανάλωση ενέργειας

- Αυξημένη ευπάθεια σε ζημιές ή αστοχία εξαρτημάτων, ειδικά σε υψηλές θερμοκρασίες, υψηλά φορτία και χαμηλές ταχύτητες

- Υψηλότερη ευαισθησία στην επίδραση μόλυνσης σωματιδίων

Η στιβαρή και ακριβής μέτρηση του ιξώδους υπό σκληρές συνθήκες διεργασίας (επαναλαμβάνεται κατά τη δοκιμή) είναι απαραίτητη για να διασφαλιστεί η ποιότητα του τελικού προϊόντος των λιπαντικών κατά την κατασκευή και την πλήρωση λιπαντικών λαδιών. Μόνο μια επαναλαμβανόμενη και ακριβής μέτρηση ιξώδους κατά την παραγωγή προϊόντος εγγυάται σταθερή ποιότητα προϊόντος και εξοικονομεί χρόνο παραγωγής.

Πού οι μετρήσεις ιξώδους προσθέτουν αξία στην αλυσίδα;

Κατασκευή λιπαντικών λιπαντικών: ανάμειξη

Διάφορα πρόσθετα αναμιγνύονται σε βασικό έλαιο για να βελτιώσουν τις ιδιότητές του και να σχηματίσουν λιπαντικό λάδι. Το λάδι αναμιγνύεται με πρόσθετα για να του δώσει τις επιθυμητές φυσικές ιδιότητες (όπως η ικανότητα αντοχής σε χαμηλές θερμοκρασίες). Η επιλογή των προσθέτων γίνεται σύμφωνα με τις επιθυμητές προδιαγραφές λιπαντικών λιπαντικών. Για την παραγωγή οποιουδήποτε λιπαντικού, χρησιμοποιούνται βασικά 3 πρώτες ύλες:

- Βασικό λάδι

- πρόσθετα

- Βελτιωτής δείκτη ιξώδους (Τροποποιητής ιξώδους)

Σε αυτό το σημείο, το λιπαντικό λάδι υποβάλλεται σε μια ποικιλία δοκιμών ποιοτικού ελέγχου που αξιολογούν το ιξώδες του.

Τα λιπαντικά ανάμειξης μπορεί να φαίνονται σχετικά απλά. Ωστόσο, υπάρχουν δύο μεγάλα προβλήματα που πρέπει να ληφθούν υπόψη:

- Αποφυγή της ανάγκης εκ νέου ανάμειξης ή διόρθωσης ενός μείγματος εκτός προδιαγραφών

- Ελαχιστοποίηση της παραγωγής λαδιού

Οι εργασίες χειροκίνητης ανάμειξης στα λιπαντικά κατασκευής δημιουργούν σοβαρές προκλήσεις στις καθημερινές λειτουργίες όπως: μεγάλοι χρόνοι επεξεργασίας, χαμηλή ευελιξία διαχείρισης συνταγών και συχνές παρεμβάσεις χειριστή. Αυτές οι προκλήσεις είχαν άμεση σχέση με την παραγωγικότητα, την αποδοτικότητα και την ασφάλεια των εργασιών στο εργοστάσιο λιπαντικών.

Διαμόρφωση και ανάπτυξη νέου βιομηχανικού λιπαντικού

Η γενική μεθοδολογία για την ανάπτυξη ενός νέου ή βελτιωμένου βιομηχανικού λιπαντικού είναι ουσιαστικά η ίδια με εκείνη για ένα λάδι κινητήρα αυτοκινήτου, με κάποιες διαφορές. Είναι ακόμα ακριβό και χρονοβόρο. Η επιλογή των καταλληλότερων βασικών ελαίων και πρόσθετων είναι συνήθως σχετικά εύκολη.

Μόλις επιλεγεί μια αρχική διατύπωση «καλύτερων εικαστικών», το πρώτο βήμα είναι να το δοκιμάσετε σε απλές εργαστηριακές δοκιμές χαμηλού κόστους. Ένας μεγάλος αριθμός δοκιμών ιξώδους και πυκνότητας καθίστανται απαραίτητες για την αξιολόγηση των φυσικών ή χημικών ιδιοτήτων των λιπαντικών. Οι δοκιμές για φυσικές ιδιότητες περιλαμβάνουν ιξώδες χαμηλής θερμοκρασίας, ιξώδες και πυκνότητα υψηλής θερμοκρασίας (ειδικό βάρος). Η ικανότητα των μηχανικών τυποποίησης να εκτελούν αυτόματα αυτά τα πρωτότυπα αναμεμιγμένα δείγματα σε ολόκληρο τον κύκλο θερμοκρασίας είναι ζωτικής σημασίας για την εκτίμηση των δυνατοτήτων και της αδυναμίας των δειγμάτων.

Ποιότητα

Οι περισσότερες εφαρμογές λιπαντικών λιπαντικών απαιτούν να μην είναι ρητινώδη, ανοιχτόχρωμα, άοσμο και ανθεκτικά στην οξείδωση. Πάνω από δώδεκα φυσικές και χημικές δοκιμές χρησιμοποιούνται για την ταξινόμηση και τον προσδιορισμό του βαθμού λιπαντικών λιπαντικών. Οι συνήθεις φυσικές δοκιμές περιλαμβάνουν μετρήσεις για το ιξώδες, το ειδικό βάρος και το χρώμα, ενώ οι τυπικές χημικές δοκιμές περιλαμβάνουν εκείνες για σημεία ανάφλεξης και πυρκαγιάς.

Ίσως η πιο σημαντική μεμονωμένη ιδιότητα ενός λιπαντικού λαδιού είναι το ιξώδες του. Ένας παράγοντας στο σχηματισμό λιπαντικών υμενίων υπό συνθήκες παχιάς και λεπτής μεμβράνης, το ιξώδες επηρεάζει την παραγωγή θερμότητας σε ρουλεμάν, κυλίνδρους και γρανάζια. Καθορίζει επίσης την ευκολία με την οποία μπορούν να ξεκινήσουν τα μηχανήματα σε ψυχρές συνθήκες και διέπει τη στεγανοποίηση του λαδιού και τον ρυθμό κατανάλωσης ή απώλειας. Για οποιοδήποτε κομμάτι εξοπλισμού, το πρώτο βασικό για ικανοποιητικά αποτελέσματα είναι η χρήση λαδιού κατάλληλου ιξώδους για την κάλυψη των συνθηκών λειτουργίας.

Απαιτούνται διάφορες δοκιμές πυκνότητας και ιξώδους για την εκτίμηση των ιδιοτήτων και της απόδοσης τόσο των βασικών ελαίων όσο και των πρόσθετων που χρησιμοποιούνται ως πρώτες ύλες με τις οποίες αναμιγνύονται τελικά λιπαντικά. Επειδή ένα εργοστάσιο ανάμειξης είναι ένας άλλος σύνδεσμος σε ολόκληρη την αλυσίδα εφοδιασμού, η ικανότητα του προσωπικού της μονάδας ανάμειξης να κατασκευάζει τελικά λιπαντικά της σωστής ποιότητας εξαρτάται εν μέρει από την ικανότητα των προμηθευτών βασικών ελαίων και προσθέτων να παραδίδουν την κατάλληλη ποιότητα πρώτων υλών.

- Για βασικά έλαια, οι τυπικές μέθοδοι για τη μέτρηση του κινηματικού ιξώδους είναι ASTM D445 και IP 71

- Το ιξώδες χαμηλής θερμοκρασίας και χαμηλής διάτμησης είναι σημαντικό για την πρόβλεψη της πιθανότητας «δέσμευσης αέρα» στα λιπαντικά κινητήρα αφού τα οχήματα παραμείνουν σε χαμηλές θερμοκρασίες για σημαντικό χρονικό διάστημα. Η μέθοδος Brookfield ASTM D5133 πιστεύεται ότι συσχετίζεται με αυτά τα προβλήματα και συνιστάται αυτή η δοκιμή να πραγματοποιείται σε νέα σκευάσματα λαδιού. Ωστόσο, είναι χρονοβόρο και δεν επιτρέπει εύκολα δοκιμές σε μεγάλο αριθμό δειγμάτων, και έτσι δεν ισχύει για χρήση σε λιπαντικά. Για τα βασικά λιπαντικά, οι ιδιότητες ροής χαμηλής θερμοκρασίας είναι ένας καλύτερος οδηγός ως προς την καταλληλότητά τους για χρήση σε λάδια κινητήρα αυτοκινήτων, υγρά αυτόματης μετάδοσης και ορισμένα λιπαντικά μετάδοσης και υδραυλικά λάδια.

Ενσωματωμένη δοκιμή

Τα λιπαντικά είναι πολύπλοκα και υψηλής μηχανικής υγρά που εκτελούν μια ποικιλία προστατευτικών και λειτουργικών εργασιών - παρέχουν υδροδυναμική μεμβράνη μεταξύ κινούμενων συστατικών, συμπεριλαμβανομένης της διανομής θερμότητας, της αναστολής ρύπων, της εξουδετέρωσης οξέος και της πρόληψης της διάβρωσης και ούτω καθεξής. Το λιπαντικό λάδι στους κινητήρες IC εκτίθεται σε διάφορα στελέχη ανάλογα με την ποιότητα καυσίμου, τις συνθήκες περιβάλλοντος και τις παραμέτρους λειτουργίας που αλλάζουν τις φυσικές και χημικές ιδιότητές του και τελικά υποβαθμίζονται. Προκειμένου να αποφευχθεί βλάβη του κινητήρα, το λάδι πρέπει να αλλάξει πριν χάσει τις προστατευτικές του ιδιότητες. Ταυτόχρονα, μια περιττή αλλαγή λαδιού είναι ανεπιθύμητη λόγω περιβαλλοντικών και οικονομικών λόγων. Προκειμένου να προγραμματιστεί το διάστημα αλλαγής λαδιού με βέλτιστο τρόπο, πρέπει να παρακολουθείται η πραγματική φυσική και χημική κατάσταση του λαδιού. Η κατάσταση λαδιού κινητήρα παρέχει πληροφορίες για την πραγματική κατάσταση του κινητήρα και έτσι υποστηρίζει την έγκαιρη ανίχνευση πιθανών βλαβών του κινητήρα.

Το ιξώδες θεωρείται ως μια από τις πιο σημαντικές παραμέτρους για τις λιπαντικές ιδιότητες του λαδιού και τη συμπερίληψή του στο on-line monitoring συστήματα έχει προταθεί από διάφορες μελέτες. Συνήθως η χημική φθορά του λαδιού (π.χ. λόγω οξείδωσης) σχετίζεται με αύξηση του ιξώδους, ενώ η μηχανική φθορά («ράγισμα» των μορίων της οργανικής αλυσίδας) και η αραίωση του καυσίμου οδηγούν σε μείωση του ιξώδους. Ως εκ τούτου, η γνώση του ιξώδους σε πραγματικό χρόνο παρέχει σημαντικό όφελος για τη μέτρηση της γήρανσης του λαδιού, την εισροή ρύπων κατά τη διάρκεια εμπορικών εργασιών και την πρόληψη της αρχικής μηχανικής αστοχίας λόγω απώλειας των ιδιοτήτων λίπανσης του λαδιού.

Προκλήσεις με την παραδοσιακή διαδικασία παρακολούθησηςoring & τεχνικές ποιοτικού ελέγχου

Ανάμειξη και ποιοτικός έλεγχος

Η δειγματοληψία είναι μια κοινή και συμβατική τεχνική QC και monitoring τη διαδικασία ανάμειξης. Η επιτυχία της δειγματοληψίας εξαρτάται σε μεγάλο βαθμό από τον τύπο των φιαλών δειγμάτων και τις μεθόδους δειγματοληψίας – ποσότητα, ακρίβεια, αξιοπιστία και χρησιμότητα των δεδομένων που μπορούν να ληφθούν από το δείγμα. Πρέπει να ληφθούν δείγματα βασικών ελαίων και προσθέτων πριν από την ανάμειξη, δείγματα μιγμάτων μπορεί να χρειαστεί να ληφθούν κατά την ανάμειξη και δείγματα τελικών προϊόντων θα πρέπει να ληφθούν μετά την ανάμειξη. Πρέπει να λαμβάνεται ένα αντιπροσωπευτικό δείγμα κάθε παρτίδας ανάμεικτου λιπαντικού, για σκοπούς ελέγχου της διαδικασίας, ποιοτικού ελέγχου και διασφάλισης ποιότητας. Είναι πολύ σημαντικό να λαμβάνονται δείγματα ενώ λειτουργεί ο εξοπλισμός (είτε ανάμειξη είτε αντλείται), έτσι ώστε το δείγμα να είναι αντιπροσωπευτικό της διεργασίας που διεξάγεται. Αυτή η μέθοδος απαιτεί εργασία και χρόνο και είναι επιρρεπής σε λάθη και ανακρίβειες.

Ενσωματωμένη δοκιμή

Στην συνήθη πρακτική, το λάδι κινητήρα αλλάζει σε σταθερό χρόνο ή διάστημα διαδρομής σύμφωνα με τη σύσταση των κατασκευαστών λιπαντικών ελαίων ή ΚΑΕ. Αυτή η μέθοδος αλλαγής λαδιού δεν βασίζεται στην πραγματική κατάσταση πετρελαίου του συγκεκριμένου κινητήρα και μπορεί να αντικατασταθεί πριν φτάσει στο τέλος της ωφέλιμης ζωής του ή μετά την υπέρβαση της ωφέλιμης ζωής του. Αυτό είναι ασύμφορο, καθώς θα είναι ένα απόβλητο και επίσης θα επιδεινώσει τον κινητήρα.

Σε κάποια λιπαντική μονάδαoring τεχνικές, τέτοια εύκαμπτα διαστήματα αποστράγγισης λαδιού καθορίζονται με συνεχή παρακολούθησηoring χαρακτηριστικές παράμετροι κινητήρα και οδήγησης (όπως π.χ. απόσταση οδήγησης, ταχύτητα και θερμοκρασία λαδιού). Το σωστό διάστημα αποστράγγισης λαδιού στη συνέχεια εκτιμάται με αντίστοιχους αλγόριθμους που επεξεργάζονται αυτές τις παραμέτρους. Αυτοί οι αλγόριθμοι αναπτύσσονται εμπειρικά μέσω εκτεταμένων μελετών πεδίου. Οι αλγόριθμοι βασικά χρησιμοποιούν τις εν λόγω παραμέτρους για να εκτιμήσουν την κατάσταση του λαδιού με έμμεσο τρόπο. Αυτές οι τεχνικές δεν παρακολουθούν άμεσα τις φυσικές ιδιότητες του λιπαντικού, επομένως κρίσιμα προβλήματα όπως η μόλυνση του καυσίμου μπορούν να παραβλεφθούν. Η υπερβολική μόλυνση του λιπαντικού μπορεί να οδηγήσει σε δραματικές αλλαγές στις ιδιότητες του λιπαντικού, εμποδίζοντας το λιπαντικό να εκτελέσει τις απαιτούμενες λειτουργίες του. Ωστόσο, στην ιδανική περίπτωση, η αξιολόγηση της κατάστασης του λαδιού θα πρέπει να βασίζεται αποκλειστικά σε παραμέτρους που μετρώνται απευθείας στο ίδιο το λάδι.

Τα συμβατικά μηχανικά και ηλεκτρομηχανικά ιξωδόμετρα που έχουν σχεδιαστεί κυρίως για εργαστηριακές μετρήσεις είναι δύσκολο να ενσωματωθούν στον έλεγχο και την παρακολούθησηoring περιβάλλον. Η τρέχουσα μεθοδολογία δοκιμών σε εργαστήρια εκτός έδρας δεν είναι βέλτιστη και ακριβή λόγω των υλικοτεχνικών προκλήσεων της αποστολής και του υψηλού πάγιου κόστους. Στη βιομηχανία λιπαντικών, το καθολικό ιξωδόμετρο Saybolt Standard είναι το τυπικό όργανο για τον προσδιορισμό του ιξώδους των λιπαντικών μεταξύ 70 και 210 βαθμών Φαρενάιτ (21 και 99 βαθμοί Κελσίου). Το ιξώδες μετράται στο δευτερόλεπτο Say bolt Universal, που είναι ο χρόνος σε δευτερόλεπτα που απαιτείται για να αδειάσουν 50 χιλιοστόλιτρα λαδιού από ένα κύπελλο ιξωδόμετρου Saybolt μέσω ενός βαθμονομημένου στομίου σωλήνα σε μια δεδομένη θερμοκρασία. Αυτή η μέθοδος εξαρτάται σε μεγάλο βαθμό από την εμπειρία του χειριστή, είναι επιρρεπής σε σφάλματα και καθιστά την παραγωγή JIT όλο και πιο δύσκολη.

Γιατί είναι η μέτρηση του ιξώδους σε πραγματικό χρόνο για το μείγμα λιπαντικώνoring & QC σημαντικό;

Υπάρχουν πολλά κίνητρα από προοπτικές κόστους, περιβαλλοντικής και υλικοτεχνικής προοπτικής έως μετρήσεις ιξώδους σε πραγματικό χρόνο σε απευθείας σύνδεση για την παρακολούθηση λιπαντικών μειγμάτωνoring & έλεγχος ποιότητας. Ο αυτοματισμός ιξώδους στο λιπαντικό ενισχύει την ευελιξία και την απόδοση της διαδικασίας για να ανταποκρίνεται στις έγκαιρες απαιτήσεις.

Τα βασικά οφέλη είναι τα εξής:

- Αποφύγετε την ανανέωση για βελτιωμένη παραγωγικότητα των φυτών και για να αποφύγετε καθυστερήσεις: Πρέπει να αποφεύγεται η επανασύνδεση όπου είναι δυνατόν. Ανασυγκρότηση σημαίνει χρήση πρόσθετης ενέργειας (σημαντικό κόστος) και πιθανή μείωση της ετήσιας ικανότητας της μονάδας ανάμειξης. Η αναπληρωμή μπορεί επίσης να σημαίνει ότι διατηρεί τον πελάτη σε αναμονή για την παράδοση ενός βασικού προϊόντος. Τα αυτοματοποιημένα συστήματα ανάμειξης με ενσωματωμένη διαχείριση ιξώδους επιτρέπουν τον αποτελεσματικό έλεγχο ποιότητας των πρώτων υλών, εξαλείφουν την ανάγκη για ανανέωση και βελτιστοποιούν την ποιότητα λαδιού τελικού λιπαντικού.

- Μείωση χειροκίνητων παρεμβάσεων και λειτουργικών εξόδων: Σε μια μονάδα ανάμειξης λιπαντικών, τα λειτουργικά έξοδα δημιουργούνται σε μεγάλο βαθμό λόγω της χειροκίνητης εμπλοκής (επίβλεψη και λειτουργία) που απαιτείται στις συνήθεις διαδικασίες. Ο χρόνος που απαιτείται για την ολοκλήρωση ενός μείγματος έχει σημαντική επίδραση στην αποδοτικότητα και την αποδοτικότητα κόστους μιας μονάδας ανάμειξης. Η αντικατάσταση συμβατικών συσκευών μέτρησης ιξώδους με ισχυρά ιξωδόμετρα καθιστά το QC ευκολότερο και πιο αξιόπιστο.

- Παραμείνετε στον έλεγχο της διαδικασίας ανάμειξης και επιτύχετε τον βέλτιστο χρόνο ανάμειξης για καλύτερη ποιότητα προϊόντος και μέγιστη εξοικονόμηση κόστους: Εάν ένα μείγμα αναμιχθεί πολύ γρήγορα, μπορεί να μην είναι εντελώς ομοιογενές (και έτσι δεν είναι προδιαγραφόμενο) και ο χρόνος ανάμιξης θα πρέπει να παραταθεί. Εάν αφιερωθεί πάρα πολύς χρόνος αναμειγνύοντας ένα μείγμα, η ενέργεια θα έχει σπαταληθεί (τόσο στην ανάμιξη όσο και στη θέρμανση) και ο εξοπλισμός ανάμειξης δεν θα ήταν διαθέσιμος για το επόμενο μείγμα. Ενσωματωμένες μετρήσεις ιξώδους κατά τη διαδικασία ανάμειξης λιπαντικού

- Λογιστικά πλεονεκτήματα: Η διαδικτυακή ανάλυση ιξώδους λιπαντικού θα μειώσει τον αριθμό των δειγμάτων που αποστέλλονται σε εργαστήρια εκτός του χώρου και το σχετικό κόστος. Οι συνεχείς έξοδοι συνθηκών από τις επιτόπιες αναλύσεις θα μειώσουν επίσης τη ναυτιλιακή εργασία / κόστος και το σφάλμα δειγματοληψίας.

- Ταχύτεροι χρόνοι απόκρισης: Η επί τόπου ανάλυση ιξώδους θα μείωνε / εξαλείφει την καθυστέρηση μεταξύ δειγματοληψίας και λήψης απόκρισης από το εργαστήριο.

- Σωστή πληροφόρηση: Η πραγματική αξία των τάσεων δεδομένων σε πραγματικό χρόνο είναι ότι παρέχει ένα παράθυρο στο σύστημα μίξης. Σε ενσωματωμένη δοκιμή, οθόνη ιξώδους σε πραγματικό χρόνοoring Οι τεχνικές ποσοτικοποιούν τις αλλαγές στις φυσικές ιδιότητες του λιπαντικού και δίνουν μια πιο ακριβή ανάγνωση της κατάστασης του λαδιού, μειώνοντας έτσι την κατανάλωση λαδιού και παρέχοντας τα μέσα για τη διάγνωση αστοχίας εξαρτήματος.

- Περιβάλλο: Η χρήση του λαδιού μπορεί να μεγιστοποιηθεί μέσω on-line παρακολούθησηςoring συστήματα, με αποτέλεσμα τη μείωση της σπατάλης που είναι καλό για το περιβάλλον.

RheonicsΛύσεις για ποιοτικό έλεγχο και διασφάλιση διεργασιών διυλιστηρίων

Η αυτοματοποιημένη, σε πραγματικό χρόνο μέτρηση ιξώδους σε πραγματικό χρόνο είναι κρίσιμης σημασίας για τη μονάδα ελέγχου κατάστασης λαδιούoring. Rheonics προσφέρει τις ακόλουθες λύσεις, βασισμένες σε ένα ισορροπημένο στρεπτικό αντηχείο, για έλεγχο διαδικασίας και βελτιστοποίηση σε πραγματικό χρόνο παρακολούθησης κατάστασης λαδιού κινητήραoring:

- Στη γραμμή Ιξώδες Μετρήσεις: RheonicsSRV είναι ένα ευρύ φάσμα συσκευών μέτρησης ιξώδους σε σειρά με ενσωματωμένη μέτρηση θερμοκρασίας υγρού και είναι ικανό να ανιχνεύει μεταβολές ιξώδους εντός οποιουδήποτε ρεύματος διεργασίας σε πραγματικό χρόνο.

- Στη γραμμή Ιξώδες και πυκνότητα Μετρήσεις: RheonicsSRD είναι ένα όργανο μέτρησης ταυτόχρονης πυκνότητας και ιξώδους με ενσωματωμένη μέτρηση θερμοκρασίας υγρού. Εάν η μέτρηση της πυκνότητας είναι σημαντική για τις λειτουργίες σας, το SRD είναι ο καλύτερος αισθητήρας για την κάλυψη των αναγκών σας, με λειτουργικές δυνατότητες παρόμοιες με το SRV μαζί με ακριβείς μετρήσεις πυκνότητας.

Οι διεργασίες συνεχούς ανάμειξης απαιτούν την κατασκευή υλικού «on-spec» όσο το δυνατόν γρηγορότερα. RheonicsΗ εν σειρά λύση ανάμειξης εξασφαλίζει ένα σταθερό προϊόν στις προδιαγραφές με βέλτιστη χρήση εξοπλισμού και ελάχιστη αλληλεπίδραση με τον χειριστή. Αυτό σας επιτρέπει να τρέχετε με μέγιστους ρυθμούς με αυτόματες ρυθμίσεις και αυτό μειώνει τους χρόνους ανάμειξης χωρίς να θυσιάζει την ποιότητα.

Η αυτοματοποιημένη in-line μέτρηση ιξώδους μέσω SRV ή SRD εξαλείφει τις παραλλαγές στη λήψη δειγμάτων και τεχνικές εργαστηρίου που χρησιμοποιούνται για τη μέτρηση του ιξώδους με τις παραδοσιακές μεθόδους. Ο αισθητήρας βρίσκεται σε σειρά έτσι ώστε να μετρά συνεχώς το ιξώδες λιπαντικού (και την πυκνότητα σε περίπτωση SRD). Και οι δύο αισθητήρες έχουν συμπαγή μορφή για απλή εγκατάσταση OEM και μετασκευή. Δεν απαιτούν συντήρηση ή επαναδιαμορφώσεις. Και οι δύο αισθητήρες προσφέρουν ακριβή, επαναλαμβανόμενα αποτελέσματα, ανεξάρτητα από το πώς και πού τοποθετούνται, χωρίς να χρειάζονται ειδικοί θάλαμοι, λαστιχένιες σφραγίδες ή μηχανική προστασία. Χωρίς αναλώσιμα, τα SRV και SRD είναι εξαιρετικά εύκολο στη χρήση.

Βασικά χαρακτηριστικά του SRV & SRD:

- Τα ηλεκτρονικά χειριστήρια βάσει μενού είναι ισχυρά και εύχρηστα.

- Ενσωματωμένη μονάδα θερμοκρασίαςoring χρησιμοποιώντας ένα υψηλής ακρίβειας PT1000 RTD.

- Πολλαπλά σήματα εξόδου - εμφανίζει θερμοκρασία και ιξώδες που αντισταθμίζεται από τη θερμοκρασία

- Αυτόματος έλεγχος ιξώδους - οι αισθητήρες είναι προεπιλεγμένοι αλλά

- ΦΟΡΤΩΣΗ ΔΕΔΟΜΕΝΩΝ - Η ημερομηνία και ο κωδικός ώρας καταγράφονται αυτόματα, δημιουργώντας ένα ίχνος ελέγχου και απλοποιώντας την απόδοση και τη μέτρηση της τάσης ποιότητας.

- Ασφάλεια και ειδοποιήσεις - σχεδιασμένο για την αποτροπή μη εξουσιοδοτημένων αλλαγών και τον ήχο συναγερμού όταν επιτευχθούν σημεία ρύθμισης, ώστε οι χειριστές να μπορούν να αναλάβουν δράση γρήγορα.

- Γρήγορη αλλαγή ρυθμίσεων μνήμης - για γραμμές επεξεργασίας που εκτελούν περισσότερα από ένα ρευστά, αυτή η δυνατότητα απλοποιεί την αλλαγή των ρυθμίσεων.

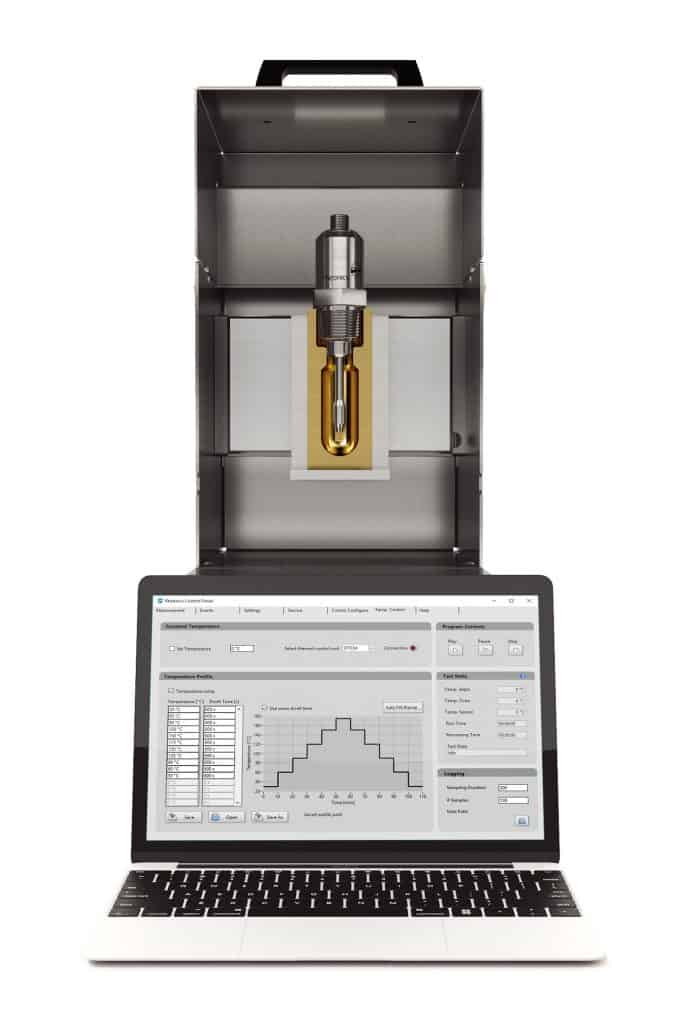

Υποστηρίζοντας μηχανικούς διαμόρφωσης στα εργαστήρια

Παρόλο που ο αισθητήρας SRV είναι κατασκευασμένος για να διασφαλίζει τον πλήρη ποιοτικό έλεγχο του μικτού λιπαντικού στην παραγωγή. Ο ίδιος αισθητήρας χρησιμοποιείται επίσης σε εργαστηριακό περιβάλλον για την έρευνα σκευασμάτων. Rheonics Οι αυτόνομες θερμικές μονάδες χρησιμοποιούνται από μηχανικούς σκευασμάτων για την ταχεία δοκιμή νέων δειγμάτων σε όλο το εύρος θερμικής λειτουργίας. Το STCM έχει κατασκευαστεί για να λειτουργεί ειδικά με SRV και SRD. Ο εξοπλισμός έχει το ίδιο μέγεθος με μια μικρή επιτραπέζια καφετιέρα και διαθέτει θέρμανση και ψύξη στερεάς κατάστασης για την επίτευξη του πλήρους εύρους λειτουργίας.

Η βασική αρχή είναι δυνατόν να χρησιμοποιηθεί ως αυτοματοποιημένο σύστημα δειγματοληψίας και δοκιμής με βάση το καρουσέλ. Ένα βασικό πλεονέκτημα της χρήσης του SRV για έρευνα τυποποίησης είναι ότι ο ίδιος αισθητήρας στη συνέχεια εγκαθίσταται στον εισερχόμενο έλεγχο πρώτων υλών, στις πιλοτικές εγκαταστάσεις και στις τελικές γραμμές παραγωγής, οπότε δεν υπάρχει ασυμφωνία στο σύστημα μέτρησης που χρησιμοποιείται σε ολόκληρο το οικοσύστημα λίπανσης.

Rheonics«Πλεονέκτημα

Συμπαγής μορφή, χωρίς κινούμενα μέρη και χωρίς συντήρηση

RheonicsΤο SRV και το SRD έχουν πολύ μικρό συντελεστή μορφής για απλή εγκατάσταση OEM και εκ των υστέρων. Επιτρέπουν την εύκολη ενσωμάτωση σε οποιαδήποτε ροή διαδικασίας. Καθαρίζονται εύκολα και δεν απαιτούν συντήρηση ή επαναδιαμόρφωση. Έχουν μικρό αποτύπωμα που επιτρέπει την ενσωματωμένη εγκατάσταση σε οποιαδήποτε γραμμή διαδικασίας, αποφεύγοντας τυχόν πρόσθετο χώρο ή απαίτηση προσαρμογέα.

Υψηλή ευστάθεια και ευαισθησία στις συνθήκες τοποθέτησης: Είναι δυνατή οποιαδήποτε ρύθμιση

Rheonics Τα SRV και SRD χρησιμοποιούν μοναδικό κατοχυρωμένο με δίπλωμα ευρεσιτεχνίας ομοαξονικό αντηχείο, στον οποίο δύο άκρα των αισθητήρων στρίβουν σε αντίθετες κατευθύνσεις, ακυρώνοντας τις ροπές αντίδρασης στη στερέωσή τους και ως εκ τούτου καθιστούν τους εντελώς αναίσθητους στις συνθήκες τοποθέτησης και τους ρυθμούς ροής. Το στοιχείο αισθητήρα βρίσκεται απευθείας στο υγρό, χωρίς ειδικό περίβλημα ή προστατευτικό κλωβό.

Άμεσες ακριβείς μετρήσεις σχετικά με την ποιότητα παραγωγής - Πλήρης επισκόπηση συστήματος και έλεγχος πρόβλεψης

Rheonics» RheoPulse Το λογισμικό είναι ισχυρό, διαισθητικό και βολικό στη χρήση. Το ρευστό επεξεργασίας σε πραγματικό χρόνο μπορεί να παρακολουθείται στον ενσωματωμένο IPC ή σε εξωτερικό υπολογιστή. Η διαχείριση πολλαπλών αισθητήρων που διασκορπίζονται σε ολόκληρο το εργοστάσιο γίνεται από ένα μόνο ταμπλό. Καμία επίδραση της παλμικής πίεσης από την άντληση στη λειτουργία του αισθητήρα ή την ακρίβεια της μέτρησης. Χωρίς αποτέλεσμα δόνησης.

Ενσωματωμένες μετρήσεις, δεν απαιτείται γραμμή παράκαμψης

Εγκαταστήστε άμεσα τον αισθητήρα στη ροή της διαδικασίας σας για να κάνετε μετρήσεις ιξώδους σε πραγματικό χρόνο (και πυκνότητα). Δεν απαιτείται γραμμή παράκαμψης: ο αισθητήρας μπορεί να βυθιστεί εν σειρά. ο ρυθμός ροής και οι δονήσεις δεν επηρεάζουν τη σταθερότητα και την ακρίβεια της μέτρησης.

Εύκολη εγκατάσταση και δεν απαιτούνται επαναδιαμορφώσεις / επαναβαθμονομήσεις - μηδενική συντήρηση / χρόνοι λειτουργίας

Στην απίθανη περίπτωση βλάβης του αισθητήρα, αντικαταστήστε τους αισθητήρες χωρίς να αντικαταστήσετε ή να επαναπρογραμματίσετε τα ηλεκτρονικά. Αναπτυσσόμενες αντικαταστάσεις τόσο για αισθητήρες όσο και για ηλεκτρονικά χωρίς ενημερώσεις υλικολογισμικού ή αλλαγές βαθμονόμησης. Εύκολη τοποθέτηση. Διατίθεται με τυπικές και προσαρμοσμένες συνδέσεις διεργασιών όπως NPT, Tri-Clamp, DIN 11851, Φλάντζα, Varinline και άλλες συνδέσεις υγιεινής και υγιεινής. Χωρίς ειδικούς θαλάμους. Αφαιρείται εύκολα για καθαρισμό ή επιθεώρηση. Το SRV είναι επίσης διαθέσιμο με DIN11851 και tri-clamp σύνδεση για εύκολη τοποθέτηση και αποσυναρμολόγηση. Οι ανιχνευτές SRV είναι ερμητικά σφραγισμένοι για Clean-in-place (CIP) και υποστηρίζουν πλύση υψηλής πίεσης με συνδέσμους IP69K M12.

Rheonics Τα όργανα διαθέτουν αισθητήρες από ανοξείδωτο χάλυβα και προαιρετικά παρέχουν προστατευτικές επιστρώσεις για ειδικές καταστάσεις.

Χαμηλή κατανάλωση ενέργειας

Τροφοδοσία 24V DC με ρεύμα λιγότερο από 0.1 A κατά την κανονική λειτουργία.

Γρήγορος χρόνος απόκρισης και ιξώδες με αντιστάθμιση θερμοκρασίας

Τα εξαιρετικά γρήγορα και στιβαρά ηλεκτρονικά, σε συνδυασμό με ολοκληρωμένα υπολογιστικά μοντέλα, κάνουν Rheonics συσκευές από τις πιο γρήγορες, ευέλικτες και πιο ακριβείς στον κλάδο. Τα SRV και SRD δίνουν σε πραγματικό χρόνο, ακριβείς μετρήσεις ιξώδους (και πυκνότητας για SRD) κάθε δευτερόλεπτο και δεν επηρεάζονται από τις διακυμάνσεις του ρυθμού ροής!

Ευρείες λειτουργικές δυνατότητες

RheonicsΤα όργανα είναι κατασκευασμένα για να κάνουν μετρήσεις στις πιο δύσκολες συνθήκες.

- Εύρος πίεσης έως 5000 psi

- Θερμοκρασία από -40 έως 200 ° C

SRV έχει το ευρύτερο λειτουργικό εύρος στην αγορά για ενσωματωμένο ιξωδόμετρο διαδικασίας:

- Εύρος ιξώδους: 0.5 cP έως 50,000 cP

SRD: Μονό όργανο, τριπλή λειτουργία - Ιξώδες, Θερμοκρασία και Πυκνότητα

RheonicsΤο SRD είναι ένα μοναδικό προϊόν που αντικαθιστά τρία διαφορετικά όργανα για μετρήσεις ιξώδους, πυκνότητας και θερμοκρασίας. Εξαλείφει τη δυσκολία συντοπισμού τριών διαφορετικών οργάνων και παρέχει εξαιρετικά ακριβείς και επαναλαμβανόμενες μετρήσεις στις πιο σκληρές συνθήκες.

- Εύρος ιξώδους: 0.5 cP έως 3,000 cP

- Εύρος πυκνότητας: 0 έως 4 g / cc (0 έως 4000 kg / m3)

Αποκτήστε ακριβείς πληροφορίες ποιότητας λιπαντικού μέσω άμεσων μετρήσεων, μειώνοντας το κόστος και βελτιώστε την παραγωγικότητα

Ενσωματώστε ένα SRV / SRD στη γραμμή διεργασίας για να προγραμματίσετε τα διαστήματα αλλαγής λιπαντικού βέλτιστα και να επιτύχετε σημαντική εξοικονόμηση κόστους. Σε σύγκριση με την έμμεση προσέγγιση της χρήσης αλγορίθμων για την πρόβλεψη της πραγματικής κατάστασης, οι μετρήσεις του ιξώδους λιπαντικού θα έδιναν μια πραγματική φυσική εικόνα της λίπανσης επιτρέποντας τον εντοπισμό πιθανών βλαβών του κινητήρα / κινητήρα ή μη φυσιολογικών καταστάσεων. Και στο τέλος όλων, συμβάλλει σε μια καλύτερη κατώτατη γραμμή και ένα καλύτερο περιβάλλον!

Καθαρίστε στη θέση του (CIP)

Τα SRV (και SRD) είναι αυτοκαθαριζόμενοι αισθητήρες - χρησιμοποιώντας το ενσωματωμένο υγρό για τον καθαρισμό του αισθητήρα ενώ λαμβάνει μετρήσεις, μειώνει τη μη προγραμματισμένη συντήρηση. Τυχόν μικρά υπολείμματα ανιχνεύονται από τον αισθητήρα, επιτρέποντας στον χειριστή να αποφασίσει πότε η γραμμή είναι καθαρή για το σκοπό. Εναλλακτικά, αυτοί οι αισθητήρες παρέχουν πληροφορίες στο αυτοματοποιημένο σύστημα καθαρισμού για να εξασφαλιστεί πλήρης και επαναλαμβανόμενος καθαρισμός μεταξύ των διαδικασιών παραγωγής.

Εξαιρετικό σχεδιασμό και τεχνολογία αισθητήρων

Τα εξελιγμένα, κατοχυρωμένα με δίπλωμα ευρεσιτεχνίας ηλεκτρονικά 3ης γενιάς οδηγούν αυτούς τους αισθητήρες και αξιολογούν την απόκρισή τους. Τα SRV και SRD είναι διαθέσιμα με βιομηχανικές τυπικές συνδέσεις διεργασιών όπως ¾" NPT και 1" Tri-clamp επιτρέποντας στους χειριστές να αντικαταστήσουν έναν υπάρχοντα αισθητήρα θερμοκρασίας στη γραμμή διεργασίας τους με SRV/SRD παρέχοντας εξαιρετικά πολύτιμες και εύχρηστες πληροφορίες για το υγρό διεργασίας, όπως το ιξώδες, εκτός από την ακριβή μέτρηση της θερμοκρασίας με χρήση Pt1000 (διατίθεται DIN EN 60751 Class AA, A, B) .

Ηλεκτρονικά κατασκευασμένα για να ταιριάζουν στις ανάγκες σας

Διαθέσιμο τόσο στο περίβλημα του πομπού όσο και στη βάση ράγας DIN μικρής μορφής, το ηλεκτρονικό αισθητήρα επιτρέπει την εύκολη ενσωμάτωση σε αγωγούς διεργασίας και σε εσωτερικούς χώρους εξοπλισμού μηχανών.

Διαχειριστείτε ανάμειξης πιο αποτελεσματικά, μειώστε το κόστος και βελτιώστε την παραγωγικότητα

Ενσωματώστε ένα SRV στη γραμμή διαδικασίας και διασφαλίστε τη συνοχή με την πάροδο των ετών. Το SRV παρακολουθεί και ελέγχει συνεχώς το ιξώδες (και την πυκνότητα σε περίπτωση SRD) και ενεργοποιεί τις βαλβίδες προσαρμοστικά για τη δοσολογία των συστατικών του μείγματος. Βελτιστοποιήστε τη διαδικασία με ένα SRV και δοκιμάστε λιγότερες διακοπές λειτουργίας, χαμηλότερη κατανάλωση ενέργειας, λιγότερες μη συμμορφώσεις και εξοικονόμηση κόστους υλικού. Και στο τέλος όλων, συμβάλλει σε μια καλύτερη κατώτατη γραμμή και ένα καλύτερο περιβάλλον!

Εξαιρετικό σχεδιασμό και τεχνολογία αισθητήρων

Τα εξελιγμένα, κατοχυρωμένα με δίπλωμα ευρεσιτεχνίας ηλεκτρονικά είναι ο εγκέφαλος αυτών των αισθητήρων. Τα SRV και SRD είναι διαθέσιμα με βιομηχανικές συνδέσεις διεργασιών όπως ¾” NPT, DIN 11851, Flange και Tri-clamp επιτρέποντας στους χειριστές να αντικαταστήσουν έναν υπάρχοντα αισθητήρα θερμοκρασίας στη γραμμή διεργασίας τους με SRV/SRD παρέχοντας εξαιρετικά πολύτιμες και εύχρηστες πληροφορίες για το υγρό διεργασίας, όπως το ιξώδες, εκτός από την ακριβή μέτρηση της θερμοκρασίας με χρήση Pt1000 (διατίθεται DIN EN 60751 Class AA, A, B) .

Ηλεκτρονικά κατασκευασμένα για να ταιριάζουν στις ανάγκες σας

Διαθέσιμο τόσο στο περίβλημα του πομπού όσο και στη βάση ράγας DIN μικρής μορφής, το ηλεκτρονικό αισθητήρα επιτρέπει την εύκολη ενσωμάτωση σε γραμμές διεργασίας και σε εσωτερικούς χώρους εξοπλισμού μηχανών.

Εύκολη ενσωμάτωση

Πολλαπλές μέθοδοι αναλογικής και ψηφιακής επικοινωνίας που εφαρμόζονται στα ηλεκτρονικά αισθητήρα καθιστούν τη σύνδεση με βιομηχανικά PLC και συστήματα ελέγχου απλή και απλή.

Επιλογές αναλογικής και ψηφιακής επικοινωνίας

Προαιρετικές επιλογές ψηφιακής επικοινωνίας

Συμμόρφωση ATEX & IECEx

Rheonics προσφέρει εγγενώς ασφαλείς αισθητήρες πιστοποιημένους από ATEX και IECEx για χρήση σε επικίνδυνα περιβάλλοντα. Αυτοί οι αισθητήρες συμμορφώνονται με τις βασικές απαιτήσεις υγείας και ασφάλειας που σχετίζονται με το σχεδιασμό και την κατασκευή εξοπλισμού και συστημάτων προστασίας που προορίζονται για χρήση σε δυνητικά εκρηκτικές ατμόσφαιρες.

Οι εγγενώς ασφαλείς και αντιεκρηκτικές πιστοποιήσεις που κατέχονται από Rheonics επιτρέπει επίσης την προσαρμογή ενός υπάρχοντος αισθητήρα, επιτρέποντας στους πελάτες μας να αποφύγουν το χρόνο και το κόστος που σχετίζεται με τον εντοπισμό και τη δοκιμή μιας εναλλακτικής λύσης. Μπορούν να παρέχονται προσαρμοσμένοι αισθητήρες για εφαρμογές που απαιτούν μία μονάδα έως και χιλιάδες μονάδες. με χρόνους παράδοσης εβδομάδων έναντι μηνών.

Rheonics SRV & SRD είναι αμφότερα πιστοποιημένα με ATEX και IECEx.

Εκτέλεση

Εγκαταστήστε απευθείας τον αισθητήρα στη ροή της διαδικασίας σας για να κάνετε μετρήσεις ιξώδους και πυκνότητας σε πραγματικό χρόνο. Δεν απαιτείται παράκαμψη γραμμής: ο αισθητήρας μπορεί να βυθιστεί εν σειρά. ο ρυθμός ροής και οι δονήσεις δεν επηρεάζουν τη σταθερότητα και την ακρίβεια της μέτρησης. Βελτιστοποιήστε την απόδοση ανάμειξης παρέχοντας επαναλαμβανόμενες, διαδοχικές και συνεπείς δοκιμές στο υγρό.

Ενσωματωμένες τοποθεσίες ποιοτικού ελέγχου

- Σε δεξαμενές

- Στους σωλήνες σύνδεσης μεταξύ διαφόρων δοχείων επεξεργασίας

Όργανα / Αισθητήρες

SRV Ιξωδόμετρο Ή ένα SRD για επιπλέον πυκνότητα

Rheonics Επιλογή οργάνου

Rheonics σχεδιάζει, κατασκευάζει και εμπορεύεται καινοτόμες ανίχνευση και παρακολούθηση υγρώνoring συστήματα. Ακρίβεια που κατασκευάστηκε στην Ελβετία, RheonicsΤα in-line ιξωδόμετρα και οι μετρητές πυκνότητας έχουν την ευαισθησία που απαιτεί η εφαρμογή και την αξιοπιστία που απαιτείται για να επιβιώσουν σε ένα σκληρό περιβάλλον λειτουργίας. Σταθερά αποτελέσματα – ακόμη και κάτω από αντίξοες συνθήκες ροής. Καμία επίδραση της πτώσης πίεσης ή του ρυθμού ροής. Είναι εξίσου κατάλληλο για μετρήσεις ποιοτικού ελέγχου στο εργαστήριο. Δεν χρειάζεται να αλλάξετε κανένα στοιχείο ή παράμετρο για μέτρηση σε όλο το εύρος.

Προτεινόμενα προϊόντα για την εφαρμογή

- Ευρύ φάσμα ιξώδους - παρακολουθήστε την πλήρη διαδικασία

- Επαναληπτικές μετρήσεις τόσο σε υγρά Newtonian όσο και σε μη Νευτώνια, σε μονοφασικά και πολυφασικά υγρά

- Ερματικά σφραγισμένα, όλα υγρά από ανοξείδωτο χάλυβα 316L

- Ενσωματωμένη μέτρηση θερμοκρασίας ρευστού

- Συμπαγής μορφή-παράγοντας για απλή εγκατάσταση σε υπάρχουσες γραμμές επεξεργασίας

- Εύκολο στον καθαρισμό, χωρίς συντήρηση ή επαναπροσαρμογές

- Ενιαίο όργανο για τη μέτρηση της πυκνότητας, του ιξώδους και της θερμοκρασίας

- Επαναλαμβανόμενες μετρήσεις τόσο σε νεογνά όσο και σε μη νεογνά υγρά, σε μονοφασικά και πολυφασικά υγρά

- Όλα τα μεταλλικά (316L ανοξείδωτο χάλυβα) κατασκευή

- Ενσωματωμένη μέτρηση θερμοκρασίας ρευστού

- Συμπαγής μορφή για απλή εγκατάσταση σε υπάρχουσες σωλήνες

- Εύκολο στον καθαρισμό, χωρίς συντήρηση ή επαναπροσαρμογές