Η διαδικασία μετατροπής του υγρού γάλακτος σε ξηρή σκόνη περιλαμβάνει την αφαίρεση του μεγαλύτερου μέρους του νερού. Η ποσότητα του νερού που αφαιρείται είναι πολλές φορές μεγαλύτερη από την ποσότητα νερού στο τελικό προϊόν. Σημαντικές αλλαγές συμβαίνουν στις ιδιότητες, τη δομή και την εμφάνιση του κτιρίου κατά τη διάρκεια αυτής της διαδικασίας. Ένα γαλακτοκομικό προϊόν είναι αρκετά ευαίσθητο και η ποιότητά του μπορεί να επηρεαστεί δραστικά από παράγοντες όπως η θερμότητα ή τα βακτήρια.

Το ιξώδες του γάλακτος στο στάδιο του ψεκασμού έχει καθοριστική επίδραση στα χαρακτηριστικά της προκύπτουσας σκόνης γάλακτος. Τοποθετημένο στο σημείο πριν τον ψεκασμό, ένα ιξωδόμετρο προσφέρει σημαντικά καλύτερο έλεγχο της διαδικασίας ψεκασμού, οδηγώντας σε μείωση της σπατάλης, χαμηλότερη κατανάλωση ενέργειας και καλύτερο έλεγχο της υφής του προϊόντος, της χύδην πυκνότητας και της περιεκτικότητας σε υγρασία.

Εφαρμογή

Το γάλα σε σκόνη, γνωστό και ως αποξηραμένο γάλα, είναι ένα γαλακτοκομικό προϊόν που παρασκευάζεται με αφυδάτωση του υγρού γάλακτος μέσω πολλών διαδικασιών ξήρανσης μέχρι να γίνει σκόνη.

Το αποξηραμένο γάλα μπορεί να χρησιμοποιηθεί για διάφορες εφαρμογές, όπως:

- Ανασυνδυασμός γάλακτος και γαλακτοκομικών προϊόντων

- Στη βιομηχανία αρτοποιίας για την αύξηση του όγκου του ψωμιού και τη βελτίωση της ικανότητας δέσμευσης του νερού. Το ψωμί θα παραμείνει φρέσκο για μεγαλύτερο χρονικό διάστημα

- Υποκατάστατο των αυγών στο ψωμί και τα αρτοσκευάσματα

- Παραγωγή σοκολάτας γάλακτος στη βιομηχανία σοκολάτας

- Παραγωγή λουκάνικων και διαφόρων ειδών έτοιμων γευμάτων στη βιομηχανία τροφίμων και στο εμπόριο εστίασης

- Στις παιδικές τροφές: βρεφικό γάλα σε σκόνη

- Παραγωγή παγωτού

- Ζωοτροφές, επιταχυντής ανάπτυξης μόσχων

- Αρτοσκευάσματα, σνακ και σούπες

- Επέκταση γάλακτος τυριού (προστίθεται σκόνη στο ντόπιο φρέσκο γάλα για να αυξηθεί η απόδοση του τυριού)

- Γαλακτοκομικά επιδόρπια

- Άμεση χρήση από τον καταναλωτή (ανασύσταση σπιτιού)

- Παρασκευάσματα για βρέφη

- Διατροφικά προϊόντα για αναπηρίες, αθλητές, νοσοκομειακή χρήση κ.λπ.

- Ανασυνδυασμένα «φρέσκα», UHT, εβαπορέ και ζαχαρούχα συμπυκνωμένα γάλατα

- Ανασυνδυασμένα τυριά, κυρίως «μαλακά» ή «φρέσκα»

- Ανασυνδυασμένος καφές και σαντιγί

- Ανασυνδυασμένα γιαούρτια και άλλα προϊόντα που έχουν υποστεί ζύμωση

Το αποξηραμένο γάλα είναι ένα βιομηχανοποιημένο γαλακτοκομικό προϊόν που παράγεται με εξάτμιση του γάλακτος σε ξηρό υλικό. Ένας σκοπός της ξήρανσης του γάλακτος είναι η διατήρηση του. Το γάλα σε σκόνη έχει πολύ μεγαλύτερη διάρκεια ζωής από το υγρό γάλα και δεν χρειάζεται να ψύχεται, λόγω της χαμηλής περιεκτικότητάς του σε υγρασία. Ένας άλλος σκοπός είναι η μείωση του όγκου του για οικονομία μεταφοράς. Το γάλα σε σκόνη και τα γαλακτοκομικά προϊόντα περιλαμβάνουν είδη όπως ξηρό πλήρες γάλα, άπαχο ξηρό γάλα, ξηρό βουτυρόγαλα, ξηρά προϊόντα ορού γάλακτος και ξηρά μείγματα γαλακτοκομικών. Κάθε πεδίο εφαρμογής έχει τις δικές του συγκεκριμένες απαιτήσεις σε σκόνη γάλακτος.

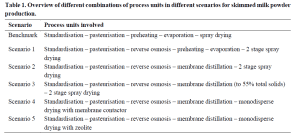

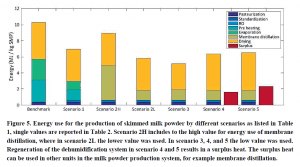

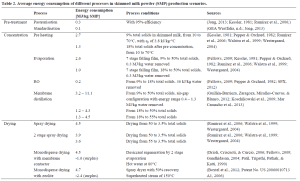

Η παραγωγή γάλακτος σε σκόνη περιλαμβάνει πολλές διαδικασίες θέρμανσης, οι οποίες καταναλώνουν πολλή ενέργεια. Η παρούσα διαδικασία παραγωγής έχει βελτιστοποιηθεί σε μεγάλο βαθμό τις τελευταίες δεκαετίες. Η υιοθέτηση νέων τεχνολογιών σε σκόνη γάλακτος θα είναι κρίσιμη. Οι μονάδες διεργασίας ανάντη και κατάντη θα επηρεαστούν από τη βελτιστοποίηση μεμονωμένων μονάδων διεργασίας. Ως αποτέλεσμα, είναι σημαντικό να ληφθεί υπόψη ολόκληρη η αλυσίδα παραγωγής. Στόχος των μηχανικών είναι να δημιουργήσουν μια ρουτίνα βελτιστοποίησης που θα λαμβάνει υπόψη τη χρήση ενέργειας και νερού, την αξιολόγηση κύκλου ζωής (LCA) και οικονομικά στοιχεία, με αποτέλεσμα μια βιώσιμη αλυσίδα παραγωγής γάλακτος σε σκόνη.

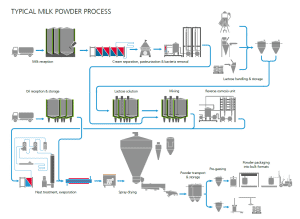

Διαδικασία παραγωγής γάλακτος σε σκόνη

Η παραγωγή γάλακτος σε σκόνη είναι μια απλή διαδικασία που μπορεί να γίνει σε μεγάλη κλίμακα. Η απαλή απομάκρυνση του νερού με το χαμηλότερο δυνατό κόστος υπό αυστηρές συνθήκες υγιεινής διατηρώντας παράλληλα όλες τις επιθυμητές φυσικές ιδιότητες του γάλακτος όπως το χρώμα, η γεύση, η διαλυτότητα και η θρεπτική αξία εμπλέκονται στην παραγωγή.

Το πλήρες (πλήρες κρέμα) γάλα είναι περίπου 87 τοις εκατό νερό. Το αποβουτυρωμένο γάλα αποτελείται από περίπου 91 τοις εκατό νερό. Το νερό αφαιρείται από τη σκόνη γάλακτος κατά τη διάρκεια της διαδικασίας παρασκευής βράζοντας το γάλα υπό μειωμένη πίεση σε χαμηλή θερμοκρασία, μια διαδικασία γνωστή ως εξάτμιση. Το προκύπτον συμπυκνωμένο γάλα ψεκάζεται στη συνέχεια σε μια λεπτή ομίχλη σε ζεστό αέρα για να αφαιρεθεί τυχόν υπολειπόμενη υγρασία, με αποτέλεσμα το σχηματισμό σκόνης.

Τα βασικά βήματα στη διαδικασία παραγωγής γάλακτος σε σκόνη είναι:

Χωρισμός

Η παραδοσιακή μέθοδος παραγωγής σκόνης γάλακτος ξεκινά με την παστερίωση του νωπού γάλακτος που λαμβάνεται από το εργοστάσιο γάλακτος και τον διαχωρισμό του σε αποβουτυρωμένο γάλα και κρέμα γάλακτος χρησιμοποιώντας έναν φυγοκεντρικό διαχωριστή κρέμας.

Προθέρμανση

Το επόμενο βήμα στη διαδικασία είναι η «προθέρμανση», η οποία περιλαμβάνει τη θέρμανση του τυποποιημένου γάλακτος σε θερμοκρασίες που κυμαίνονται από 75 έως 120 ° C. Το γάλα διατηρείται σε αυτή την κατάσταση για ένα καθορισμένο χρονικό διάστημα, το οποίο μπορεί να κυμαίνεται από μερικά δευτερόλεπτα έως αρκετά λεπτά (παστερίωση: 72 ° C για 15 δευτερόλεπτα). Η προθέρμανση προκαλεί ελεγχόμενη μετουσίωση των πρωτεϊνών ορού γάλακτος στο γάλα, καθώς και την καταστροφή των βακτηρίων, την αδρανοποίηση των ενζύμων, την παραγωγή φυσικών αντιοξειδωτικών και την παροχή θερμικής σταθερότητας. Η προθέρμανση μπορεί να γίνει έμμεσα (μέσω εναλλάκτη θερμότητας), απευθείας (μέσω έγχυσης ατμού ή έγχυσης στο προϊόν) ή συνδυασμός των δύο. Προκειμένου να μειωθεί το ενεργειακό κόστος, οι έμμεσοι θερμαντήρες συνήθως χρησιμοποιούν απορριπτόμενη θερμότητα από άλλα μέρη της διαδικασίας.

Εξάτμιση

Το προθερμασμένο γάλα συγκεντρώνεται σε στάδια ή «επιδράσεις» στον εξατμιστή, ξεκινώντας από περίπου 9.0 τοις εκατό των συνολικών στερεών για το αποβουτυρωμένο γάλα και 13 τοις εκατό για το πλήρες γάλα και αυξάνοντας στο 45-52 τοις εκατό των συνολικών στερεών. Αυτό επιτυγχάνεται με το βράσιμο του γάλακτος σε μια μεμβράνη που πέφτει στο εσωτερικό των κάθετων σωλήνων σε θερμοκρασίες κάτω των 72 °C και την εξαγωγή του νερού ως ατμού. Αυτός ο ατμός, ο οποίος μπορεί να συμπιεστεί μηχανικά ή θερμικά, χρησιμοποιείται στη συνέχεια για τη θέρμανση του γάλακτος στο επόμενο εφέ του εξατμιστή, ο οποίος μπορεί να λειτουργήσει σε χαμηλότερη πίεση και θερμοκρασία από το προηγούμενο αποτέλεσμα. Για μέγιστη ενεργειακή απόδοση, οι σύγχρονες εγκαταστάσεις μπορούν να έχουν έως και επτά αποτελέσματα. Στον εξατμιστή, περισσότερο από το 85 τοις εκατό του νερού στο γάλα μπορεί να αφαιρεθεί.

Επισκόπηση βασικών διαδικασιών παραγωγής | Πηγή: ΓΕΑ (https://www.gea.com/en/products/dryers-particle-processing/spray-dryers/food-dairy-products/msd-spray-dryer.jsp)

Ξήρανση με ψεκασμό

Το συμπύκνωμα γάλακτος από τον εξατμιστή ψεκάζεται σε λεπτά σταγονίδια πριν στεγνώσει με ψεκασμό. Αυτό γίνεται είτε με έναν ψεκαστήρα περιστρεφόμενου δίσκου είτε με μια σειρά από ακροφύσια υψηλής πίεσης μέσα σε έναν τεράστιο θάλαμο στεγνώματος σε ροή ζεστού αέρα (έως 200 °C). Η εξάτμιση ψύχει τα σταγονίδια γάλακτος και δεν φτάνουν ποτέ στη θερμοκρασία του αέρα. Πριν από τον ψεκασμό, το συμπύκνωμα μπορεί να θερμανθεί για να μειωθεί το ιξώδες και να αυξηθεί η διαθέσιμη ενέργεια για ξήρανση. Μεγάλο μέρος του νερού που απομένει εξατμίζεται στον θάλαμο ξήρανσης, αφήνοντας μια λεπτή σκόνη με περιεκτικότητα σε υγρασία περίπου 6% και μέσο μέγεθος σωματιδίων τυπικά διαμέτρου 0.1 mm. Η τελική ή «δευτερεύουσα» ξήρανση λαμβάνει χώρα σε μια ρευστή κλίνη ή μια σειρά τέτοιων κλινών, στην οποία διοχετεύεται θερμός αέρας μέσω ενός στρώματος ρευστοποιημένης σκόνης, απομακρύνοντας το νερό σε περιεκτικότητα σε υγρασία 2-4 τοις εκατό.

Πηγή: GEA

Συσκευασία και αποθήκευση

Οι σκόνες γάλακτος είναι πολύ πιο σταθερές από το φρέσκο γάλα, αλλά πρέπει να προστατεύονται από την υγρασία, τον αέρα, το φως και τη θερμότητα για να διατηρήσουν την ποιότητα και τη διάρκεια ζωής τους. Οι σκόνες γάλακτος απορροφούν εύκολα την υγρασία από τον αέρα, με αποτέλεσμα τη γρήγορη υποβάθμιση της ποιότητας και το σχηματισμό σβώλων ή σβώλων.

Το λίπος στα WMP μπορεί να αντιδράσει με το οξυγόνο του αέρα για να παράγει δυσάρεστες γεύσεις, ειδικά σε υψηλότερες θερμοκρασίες αποθήκευσης (> 30 °C), όπως αυτές που βρίσκονται στα χαμηλότερα γεωγραφικά πλάτη των Τροπικών. Το γάλα σε σκόνη συσκευάζεται είτε σε πλαστικές σακούλες με πολλά τοιχώματα (25 kg) είτε σε κάδους χύμα (600 kg).

Ένα σύντομο βίντεο που δείχνει τις διαδικασίες του εργοστασίου σε σκόνη γάλακτος (Πηγή: GEA Group):

Ενεργειακά και περιβαλλοντικά ζητήματα

Μεγάλες ποσότητες ενέργειας δαπανώνται στη διαδικασία απομάκρυνσης του νερού και έτσι τα φυτά που αναπτύχθηκαν με την πάροδο των ετών γίνονται όλο και πιο ενεργειακά αποδοτικά. Οι εξατμιστές είναι πολύ πιο ενεργειακά αποδοτικοί από τους στεγνωτήρες, χρησιμοποιώντας μόνο ένα κλάσμα του κιλού ατμού (ή το ισοδύναμο ενέργειας) ανά κιλό νερού που αφαιρείται.

Η διαδικασία ξήρανσης συμβάλλει σε ένα σημαντικό κομμάτι της συνολικής κατανάλωσης ενέργειας

Από την άλλη πλευρά, τα στεγνωτήρια χρησιμοποιούν αρκετά κιλά ατμού (ή ισοδύναμο ατμού) ανά κιλό εξατμιζόμενου νερού. Το στέγνωμα με σπρέι μπορεί να αφαιρέσει το μεγαλύτερο μέρος του νερού που απομένει καθαρά και γρήγορα, αλλά τα στεγνωτήρια ψεκασμού πρέπει να είναι κατοικίες μικρής διάρκειας. Για τα τελικά στάδια της ξήρανσης χρησιμοποιούνται υγρά κρεβάτια. Η σκόνη παραμένει για αρκετά λεπτά σε ρευστά στρώματα αφήνοντας χρόνο για να αφαιρεθεί και το τελευταίο νερό. Είναι σύνηθες τα εργοστάσια παραγωγής γάλακτος σε σκόνη να είναι πολύ μεγάλα, λίγα σε αριθμό και να βρίσκονται σε αγροτικές περιοχές. Τα σύγχρονα και καλά διαχειριζόμενα φυτά έχουν σχετικά μικρή επίδραση στο περιβάλλον. Οι ενεργειακές τους απαιτήσεις είναι μέτριες, καθώς καίνε άνθρακα ή αέριο και καταναλώνουν σημαντικές ποσότητες ηλεκτρικής ενέργειας. Η κατανάλωση ενέργειας δέχεται ισχυρές οικονομικές πιέσεις για μείωση, αλλά σημαντικές βελτιώσεις είναι απίθανες.

Τα σιλό, οι διαχωριστές κρέμας και οι εξατμιστές και ο σχετικός εξοπλισμός πρέπει να καθαρίζονται κάθε μέρα, ενώ τα στεγνωτήρια πρέπει να καθαρίζονται μόνο περιστασιακά. Ως καθαριστικά χρησιμοποιούνται υδροξείδιο του νατρίου και νιτρικό οξύ. Πρέπει να χρησιμοποιούνται κατάλληλες μέθοδοι απόρριψης με χρησιμοποιημένα υγρά καθαρισμού. Η σκόνη γάλακτος σε σκόνη μπορεί να απελευθερωθεί στο τοπικό περιβάλλον όταν το φυτό δυσλειτουργεί, αλλά αυτό είναι σπάνιο.

Πηγή: Moejes, SN (2019). Επανασχεδιασμός της αλυσίδας παραγωγής γάλακτος σε σκόνη: αξιολόγηση καινοτόμων τεχνολογιών. Πανεπιστήμιο Wageningen. https://doi.org/10.18174/498246

Τιμή μετρήσεων ιξώδους στο στάδιο ξήρανσης με ψεκασμό της παραγωγής γάλακτος σε σκόνη

Η ξήρανση είναι μια διαδικασία μεταφοράς μάζας που αποτελείται από την αφαίρεση νερού ή άλλου διαλύτη με εξάτμιση από ένα στερεό, πολτό ή υγρό. Αυτή η διαδικασία χρησιμοποιείται συχνά ως τελικό στάδιο παραγωγής πριν από την πώληση ή τη συσκευασία προϊόντων. Συχνά εμπλέκονται μια πηγή θερμότητας και ένα μέσο για την απομάκρυνση του ατμού που παράγεται από τη διαδικασία. Σε βιολογικά προϊόντα όπως τα τρόφιμα, τα δημητριακά και τα φαρμακευτικά προϊόντα, ο διαλύτης που πρέπει να αφαιρεθεί είναι σχεδόν πάντα νερό.

Αυτή η διαδικασία χρησιμοποιείται ευρέως στις βιομηχανίες τροφίμων και χημικών για την παραγωγή προϊόντων τόσο διαφορετικών όπως παιδικές τροφές, καφές, μείγματα σούπας και χρωστικές ουσίες. Η αποτελεσματικότητα της ξήρανσης καθορίζεται σε μεγάλο βαθμό από τον βαθμό ψεκασμού, ο οποίος είναι ευθέως ανάλογος με το ιξώδες του διαλύματος τροφοδοσίας. Ο έλεγχος του ιξώδους του συμπυκνώματος γάλακτος και της περιεκτικότητας σε ολικά στερεά (TS) πριν από την ξήρανση με ψεκασμό μπορεί να βελτιώσει την παραγωγή γαλακτοκομικών συστατικών.

Έτσι, το ιξώδες του γάλακτος στο στάδιο του ψεκασμού έχει καθοριστική επίδραση στα χαρακτηριστικά της προκύπτουσας σκόνης γάλακτος. Τοποθετημένο στο σημείο πριν τον ψεκασμό, ένα ιξωδόμετρο προσφέρει σημαντικά καλύτερο έλεγχο της διαδικασίας ψεκασμού, οδηγώντας σε μείωση της σπατάλης, χαμηλότερη κατανάλωση ενέργειας και καλύτερο έλεγχο της υφής του προϊόντος, της χύδην πυκνότητας και της περιεκτικότητας σε υγρασία.

Συνέπειες της ανεπαρκούς διαχείρισης του ιξώδους κατά την ξήρανση με ψεκασμό

Συχνά, λόγω της πολυπλοκότητας της συνταγής, του χρόνου ανάπτυξης και του κόστους ανάπτυξης, η ξήρανση με ψεκασμό σε μορφή σκόνης είναι αναποτελεσματική. Η αστοχία της παραμέτρου ιξώδους κατά την ξήρανση με ψεκασμό επηρεάζει την απόδοση παραγωγής με διάφορους τρόπους, όπως:

- Η ποιότητα του τελικού προϊόντος είναι ασταθής: προβλήματα συνοχής, παραλλαγές συστατικών, φτωχό ξηρό εκχύλισμα

- Περιεκτικότητα σε υγρασία όχι σύμφωνα με τις προδιαγραφές

- Απώλεια θρεπτικής αξίας

- Λιγότερο ή κακόγουστο

- Καρφωμένες παρτίδες

- Μικρή διάρκεια ζωής

- Αναποτελεσματικότητα στην παραγωγική διαδικασία: απώλεια παραγωγικότητας και κέρδη

- Σπατάλη ενέργειας: οι πύργοι ξήρανσης καταναλώνουν πολλή ενέργεια και αυξάνουν τα γενικά έξοδα

Οι μετρήσεις ιξώδους του συμπυκνωμένου γάλακτος είναι προκλητικές λόγω των μη νευτώνειων ιδιοτήτων, των αιωρούμενων στερεών και αερίων, της βαριάς επεξεργασίας (πίεση, δονήσεις, μόλυνση) και των διαδικασιών καθαρισμού.

Προκλήσεις μέτρησης

Λόγω των ιδιοτήτων της μη νευτώνειας ροής, των χαρακτηριστικών πάχυνσης της ηλικίας και της παρουσίας αιωρούμενων στερεών και αερίων, η μέτρηση του ιξώδους του συμπυκνωμένου γάλακτος είναι μια δύσκολη εργασία. Η έκθεση σε εχθρικές συνθήκες διεργασίας, όπως κραδασμούς των φυτών, ρύπανση, καθαριστικά, σκόνη κ.λπ., παρουσιάζει πρόσθετες προκλήσεις στον σχεδιασμό των on-line ανιχνευτών σε μονάδες επεξεργασίας τροφίμων.

Πολλά εργαστηριακά ιξωδόμετρα που είναι διαθέσιμα επί του παρόντος έχουν περιορισμούς, δηλαδή, οι μετρήσεις είναι χρονοβόρες, ακατάλληλες για γρήγορη παρακολούθηση σε πραγματικό χρόνοoring έχει ιξώδες συμπυκνώματος και μπορεί να μην είναι κατάλληλο για τον χαρακτηρισμό δειγμάτων με πολύπλοκες ρεολογικές ιδιότητες (π.χ. υλικά που εξαρτώνται από το χρόνο, τη θερμοκρασία και τη διάτμηση). Έρευνα με ιξωδόμετρα περιστροφικού τύπου έδειξε ότι τα τελευταία έχουν ορισμένους περιορισμούς σε ένα πλαίσιο επεξεργασίας γαλακτοκομικών προϊόντων, γεγονός που εξηγεί εν μέρει την κακή πρόσληψή τους στις μονάδες γάλακτος σε σκόνη. Ορισμένοι περιορισμοί των συμβατικών ιξωδομέτρων μπορούν να ξεπεραστούν με ενσωματωμένες μετρήσεις ιξώδους που παρακολουθούν το ιξώδες του συμπυκνώματος σε πραγματικό χρόνο για βελτιωμένο έλεγχο της διαδικασίας.

Απαιτήσεις από μια ενσωματωμένη παρακολούθηση διαδικασίαςoring εξοπλισμός

Το ιδανικό εργαλείο PAT (Process Analytical Technologies) είναι ένα ενσωματωμένο όργανο που μπορεί να παρακολουθεί και να μετράει τις παραμέτρους της διαδικασίας ταυτόχρονα σε πραγματικό χρόνο, ενώ λειτουργεί σε ένα εξαιρετικά αυτοματοποιημένο περιβάλλον. Τα όργανα πρέπει να είναι υγειονομικού σχεδιασμού, να λειτουργούν εύρωστα εντός του πλήρους κύκλου διεργασίας (παραγωγή και καθαρισμός). Ο ενσωματωμένος προσδιορισμός των ρεολογικών ιδιοτήτων των κινούμενων ρευστών (δηλαδή των συμπυκνωμάτων γαλακτοκομικών προϊόντων) είναι μία από τις παραμέτρους της διαδικασίας όπου τα εργαλεία PAT μπορούν να προσθέσουν πραγματική αξία όσον αφορά τη βελτιστοποίηση του ελέγχου της διαδικασίας. Η μέτρηση του ιξώδους της διεργασίας είναι κρίσιμης σημασίας στη συσκευήoring και έλεγχος ποικίλων διαδικασιών συγκέντρωσης στη γαλακτοβιομηχανία. Συνεχής παρακολούθησηoring της ρεολογικής συμπεριφοράς του ρευστού μπορεί να επιτρέψει τη βελτιστοποίηση της διαδικασίας π.χ. άντληση (αποφυγή απόφραξης και αστοχίας της αντλίας), εξάτμιση (περιορίστε τη ρύπανση και μεγιστοποιήστε την απομάκρυνση του νερού) και ξήρανση με ψεκασμό (αποφυγή ρύπανσης στο ακροφύσιο).

Για να διασφαλιστεί ότι οποιαδήποτε μέτρηση που λαμβάνεται είναι αντιπροσωπευτική, ο βέλτιστος σχεδιασμός θα πρέπει να επιτρέπει τον καθαρισμό επί τόπου με μικρή ρύπανση, γρήγορο χρόνο αντίδρασης και καλή ανανέωση του δείγματος ή ακόμα καλύτερα, εάν δεν υπάρχουν ανάγκες δειγματοληψίας. Ένας ανιχνευτής πρέπει να πληροί τους υγειονομικούς κανονισμούς, όπως η εξάλειψη των νεκρών σημείων όπου τα μικρόβια θα μπορούσαν να πολλαπλασιαστούν. Επειδή ορισμένα συστήματα ψεκασμού χρησιμοποιούν ακροφύσια υψηλής πίεσης, η βέλτιστη τεχνική μέτρησης του ιξώδους μπορεί να καθοριστεί από τον τύπο ψεκασμού.

Μελέτες έχουν αποκαλύψει ότι η στρεπτική δόνηση έδωσε την πιο απροβλημάτιστη απόδοση από αυτά τα συστήματα που αξιολογήθηκαν για μέτρησηoring ιξώδες. Τα πλεονεκτήματά του περιλαμβάνουν υψηλή αντοχή στους κραδασμούς των φυτών, ευκολία καθαρισμού και χαμηλή απαίτηση συντήρησης, χωρίς κινούμενα μέρη.

Είναι σημαντικό ότι οι μετρήσεις δεν επηρεάζονται από αλλαγές στον ρυθμό ροής ή την παρουσία αιωρούμενων στερεών ή αερίων. Τοποθετημένο στο σημείο πριν από τον ψεκασμό, το ιξωδόμετρο προσέφερε σημαντικά καλύτερο έλεγχο της διαδικασίας ψεκασμού, οδηγώντας σε μείωση της σπατάλης, χαμηλότερη κατανάλωση ενέργειας και καλύτερο έλεγχο της υφής του προϊόντος, της χύδην πυκνότητας και της περιεκτικότητας σε υγρασία. Ενσωματωμένη μονάδα ιξώδουςoring του γάλακτος σε σκόνη βελτιώνει την παραγωγή βελτιστοποιώντας την ομοιογένεια του αφυδατωμένου γάλακτος, δημιουργώντας σταθερά ανασυσταμένα προϊόντα, αυξάνοντας τις αποδόσεις και μειώνοντας τις απώλειες.

Rheonics«Πλεονέκτημα

Συμπαγής μορφή, χωρίς κινούμενα μέρη και χωρίς συντήρηση

RheonicsΤο SRV και το SRD έχουν πολύ μικρό συντελεστή μορφής για απλή εγκατάσταση OEM και εκ των υστέρων. Επιτρέπουν την εύκολη ενσωμάτωση σε οποιαδήποτε ροή διαδικασίας. Καθαρίζονται εύκολα και δεν απαιτούν συντήρηση ή επαναδιαμόρφωση. Έχουν μικρό αποτύπωμα που επιτρέπει την ενσωματωμένη εγκατάσταση σε οποιαδήποτε γραμμή διαδικασίας, αποφεύγοντας τυχόν πρόσθετο χώρο ή απαίτηση προσαρμογέα.

Υγιεινός, υγιεινός σχεδιασμός

Rheonics Τα SRV και SRD είναι διαθέσιμα σε tri-clamp και συνδέσεις DIN 11851 εκτός από τις προσαρμοσμένες συνδέσεις διαδικασίας.

Και οι δύο SRV & SRD συμμορφώνονται με τις απαιτήσεις συμμόρφωσης με τρόφιμα σύμφωνα με τους κανονισμούς FDA των ΗΠΑ και την ΕΕ.

Υψηλή ευστάθεια και ευαισθησία στις συνθήκες τοποθέτησης: Είναι δυνατή οποιαδήποτε ρύθμιση

Rheonics Τα SRV και SRD χρησιμοποιούν μοναδικό κατοχυρωμένο με δίπλωμα ευρεσιτεχνίας ομοαξονικό αντηχείο, στον οποίο δύο άκρα των αισθητήρων στρίβουν σε αντίθετες κατευθύνσεις, ακυρώνοντας τις ροπές αντίδρασης στη στερέωσή τους και ως εκ τούτου καθιστούν τους εντελώς αναίσθητους στις συνθήκες τοποθέτησης και τους ρυθμούς ροής. Το στοιχείο αισθητήρα βρίσκεται απευθείας στο υγρό, χωρίς ειδικό περίβλημα ή προστατευτικό κλωβό.

Άμεσες ακριβείς ενδείξεις ποιότητας – Πλήρης επισκόπηση συστήματος και προγνωστικός έλεγχος

RheonicsΤο λογισμικό είναι ισχυρό, διαισθητικό και βολικό στη χρήση. Το υγρό διεργασίας σε πραγματικό χρόνο μπορεί να παρακολουθείται στο ενσωματωμένο IPC ή σε εξωτερικό υπολογιστή. Η διαχείριση πολλών αισθητήρων διασκορπισμένων σε όλο το εργοστάσιο γίνεται από έναν ενιαίο πίνακα οργάνων. Καμία επίδραση των παλμών πίεσης από την άντληση στη λειτουργία του αισθητήρα ή στην ακρίβεια μέτρησης. Καμία επίδραση κραδασμών.

Εύκολη εγκατάσταση και δεν απαιτούνται επαναδιαμορφώσεις / επαναβαθμονομήσεις - μηδενική συντήρηση / χρόνοι λειτουργίας

Στην απίθανη περίπτωση βλάβης του αισθητήρα, αντικαταστήστε τους αισθητήρες χωρίς να αντικαταστήσετε ή να επαναπρογραμματίσετε τα ηλεκτρονικά. Αναπτυσσόμενες αντικαταστάσεις τόσο για αισθητήρες όσο και για ηλεκτρονικά χωρίς ενημερώσεις υλικολογισμικού ή αλλαγές βαθμονόμησης. Εύκολη τοποθέτηση. Διατίθεται με τυπικές και προσαρμοσμένες συνδέσεις διεργασιών όπως NPT, Tri-Clamp, DIN 11851, Φλάντζα, Varinline και άλλες συνδέσεις υγιεινής και υγιεινής. Χωρίς ειδικούς θαλάμους. Αφαιρείται εύκολα για καθαρισμό ή επιθεώρηση. Το SRV είναι επίσης διαθέσιμο με DIN11851 και tri-clamp σύνδεση για εύκολη τοποθέτηση και αποσυναρμολόγηση. Οι ανιχνευτές SRV είναι ερμητικά σφραγισμένοι για Clean-in-place (CIP) και υποστηρίζουν πλύση υψηλής πίεσης με συνδέσμους IP69K M12.

Rheonics Τα όργανα διαθέτουν αισθητήρες από ανοξείδωτο χάλυβα και προαιρετικά παρέχουν προστατευτικές επιστρώσεις για ειδικές καταστάσεις.

Χαμηλή κατανάλωση ενέργειας

Τροφοδοσία 24V DC με ρεύμα λιγότερο από 0.1 A κατά την κανονική λειτουργία.

Γρήγορος χρόνος απόκρισης και ιξώδες με αντιστάθμιση θερμοκρασίας

Τα εξαιρετικά γρήγορα και στιβαρά ηλεκτρονικά, σε συνδυασμό με ολοκληρωμένα υπολογιστικά μοντέλα, κάνουν Rheonics συσκευές από τις πιο γρήγορες, ευέλικτες και πιο ακριβείς στον κλάδο. Τα SRV και SRD δίνουν σε πραγματικό χρόνο, ακριβείς μετρήσεις ιξώδους (και πυκνότητας για SRD) κάθε δευτερόλεπτο και δεν επηρεάζονται από τις διακυμάνσεις του ρυθμού ροής!

Ευρείες λειτουργικές δυνατότητες

RheonicsΤα όργανα είναι κατασκευασμένα για να κάνουν μετρήσεις στις πιο δύσκολες συνθήκες.

SRV είναι διαθέσιμο με το ευρύτερο λειτουργικό εύρος στην αγορά για ιξωδόμετρο ενσωματωμένης διαδικασίας:

- Εύρος πίεσης έως 5000 psi

- Θερμοκρασία από -40 έως 200 ° C

- Εύρος ιξώδους: 0.5 cP έως 50,000 cP (και υψηλότερο)

SRD: Μονό όργανο, τριπλή λειτουργία - Ιξώδες, θερμοκρασία και πυκνότητα

RheonicsΤο SRD είναι ένα μοναδικό προϊόν που αντικαθιστά τρία διαφορετικά όργανα για μετρήσεις ιξώδους, πυκνότητας και θερμοκρασίας. Εξαλείφει τη δυσκολία συντοπισμού τριών διαφορετικών οργάνων και παρέχει εξαιρετικά ακριβείς και επαναλαμβανόμενες μετρήσεις στις πιο σκληρές συνθήκες.

Καθαρίστε στη θέση του (CIP) και αποστείρωση σε ισχύ (SIP)

Το SRV (και το SRD) παρακολουθεί τον καθαρισμό των γραμμών υγρού με μόνιτoring το ιξώδες (και την πυκνότητα) του καθαριστικού/διαλύτη κατά τη φάση καθαρισμού. Οποιοδήποτε μικρό υπόλειμμα ανιχνεύεται από τον αισθητήρα, επιτρέποντας στον χειριστή να αποφασίσει πότε η γραμμή είναι καθαρή/κατάλληλη για το σκοπό. Εναλλακτικά, το SRV (και το SRD) παρέχει πληροφορίες στο αυτοματοποιημένο σύστημα καθαρισμού για τη διασφάλιση πλήρους και επαναλαμβανόμενου καθαρισμού μεταξύ των εργασιών, διασφαλίζοντας έτσι την πλήρη συμμόρφωση με τα υγειονομικά πρότυπα των εγκαταστάσεων παραγωγής τροφίμων.

Εξαιρετικό σχεδιασμό και τεχνολογία αισθητήρων

Τα εξελιγμένα, κατοχυρωμένα με δίπλωμα ευρεσιτεχνίας ηλεκτρονικά είναι ο εγκέφαλος αυτών των αισθητήρων. Τα SRV και SRD είναι διαθέσιμα με βιομηχανικές συνδέσεις διεργασιών όπως ¾” NPT, DIN 11851, Flange και Tri-clamp επιτρέποντας στους χειριστές να αντικαταστήσουν έναν υπάρχοντα αισθητήρα θερμοκρασίας στη γραμμή διεργασίας τους με SRV/SRD παρέχοντας εξαιρετικά πολύτιμες και εύχρηστες πληροφορίες για το υγρό διεργασίας, όπως το ιξώδες, εκτός από την ακριβή μέτρηση της θερμοκρασίας με χρήση Pt1000 (διατίθεται DIN EN 60751 Class AA, A, B) .

Ηλεκτρονικά κατασκευασμένα για να ταιριάζουν στις ανάγκες σας

Διαθέσιμο τόσο στο περίβλημα του πομπού όσο και στη βάση ράγας DIN μικρής μορφής, το ηλεκτρονικό αισθητήρα επιτρέπει την εύκολη ενσωμάτωση σε γραμμές διεργασίας και σε εσωτερικούς χώρους εξοπλισμού μηχανών.

Εύκολη ενσωμάτωση

Πολλαπλές μέθοδοι αναλογικής και ψηφιακής επικοινωνίας που εφαρμόζονται στα ηλεκτρονικά αισθητήρα καθιστούν τη σύνδεση με βιομηχανικά PLC και συστήματα ελέγχου απλή και απλή.

Επιλογές αναλογικής και ψηφιακής επικοινωνίας

Προαιρετικές επιλογές ψηφιακής επικοινωνίας

Συμμόρφωση ATEX & IECEx

Rheonics προσφέρει εγγενώς ασφαλείς αισθητήρες πιστοποιημένους από ATEX και IECEx για χρήση σε επικίνδυνα περιβάλλοντα. Αυτοί οι αισθητήρες συμμορφώνονται με τις βασικές απαιτήσεις υγείας και ασφάλειας που σχετίζονται με το σχεδιασμό και την κατασκευή εξοπλισμού και συστημάτων προστασίας που προορίζονται για χρήση σε δυνητικά εκρηκτικές ατμόσφαιρες.

Οι εγγενώς ασφαλείς και αντιεκρηκτικές πιστοποιήσεις που κατέχονται από Rheonics επιτρέπει επίσης την προσαρμογή ενός υπάρχοντος αισθητήρα, επιτρέποντας στους πελάτες μας να αποφύγουν το χρόνο και το κόστος που σχετίζεται με τον εντοπισμό και τη δοκιμή μιας εναλλακτικής λύσης. Μπορούν να παρέχονται προσαρμοσμένοι αισθητήρες για εφαρμογές που απαιτούν μία μονάδα έως και χιλιάδες μονάδες. με χρόνους παράδοσης εβδομάδων έναντι μηνών.

Rheonics SRV & SRD είναι αμφότερα πιστοποιημένα με ATEX και IECEx.

Εκτέλεση

Τοποθετήστε απευθείας τον αισθητήρα στον κάδο σας για να κάνετε μετρήσεις ιξώδους και πυκνότητας σε πραγματικό χρόνο. Δεν απαιτείται γραμμή παράκαμψης: ο αισθητήρας μπορεί να βυθιστεί στη γραμμή. Ο ρυθμός ροής και οι δονήσεις δεν επηρεάζουν τη σταθερότητα και την ακρίβεια της μέτρησης. Βελτιστοποιήστε την απόδοση ανάμειξης παρέχοντας επαναλαμβανόμενες, διαδοχικές και συνεπείς δοκιμές στο υγρό.

Rheonics Επιλογή οργάνου

Rheonics σχεδιάζει, κατασκευάζει και εμπορεύεται καινοτόμες ανίχνευση και παρακολούθηση υγρώνoring συστήματα. Ακρίβεια που κατασκευάστηκε στην Ελβετία, RheonicsΤα in-line ιξωδόμετρα και οι μετρητές πυκνότητας έχουν την ευαισθησία που απαιτεί η εφαρμογή και την αξιοπιστία που απαιτείται για να επιβιώσουν σε ένα σκληρό περιβάλλον λειτουργίας. Σταθερά αποτελέσματα – ακόμη και κάτω από αντίξοες συνθήκες ροής. Καμία επίδραση της πτώσης πίεσης ή του ρυθμού ροής. Είναι εξίσου κατάλληλο για μετρήσεις ποιοτικού ελέγχου στο εργαστήριο. Δεν χρειάζεται να αλλάξετε κανένα στοιχείο ή παράμετρο για μέτρηση σε όλο το εύρος.

Προτεινόμενα προϊόντα για την εφαρμογή

- Ευρύ φάσμα ιξώδους - παρακολουθήστε την πλήρη διαδικασία

- Επαναληπτικές μετρήσεις τόσο σε υγρά Newtonian όσο και σε μη Νευτώνια, σε μονοφασικά και πολυφασικά υγρά

- Ερματικά σφραγισμένα, όλα υγρά από ανοξείδωτο χάλυβα 316L

- Ενσωματωμένη μέτρηση θερμοκρασίας ρευστού

- Συμπαγής μορφή-παράγοντας για απλή εγκατάσταση σε υπάρχουσες γραμμές επεξεργασίας

- Εύκολο στον καθαρισμό, χωρίς συντήρηση ή επαναπροσαρμογές

- Ενιαίο όργανο για τη μέτρηση της πυκνότητας, του ιξώδους και της θερμοκρασίας

- Επαναλαμβανόμενες μετρήσεις τόσο σε νεογνά όσο και σε μη νεογνά υγρά, σε μονοφασικά και πολυφασικά υγρά

- Όλα τα μεταλλικά (316L ανοξείδωτο χάλυβα) κατασκευή

- Ενσωματωμένη μέτρηση θερμοκρασίας ρευστού

- Συμπαγής μορφή για απλή εγκατάσταση σε υπάρχουσες σωλήνες

- Εύκολο στον καθαρισμό, χωρίς συντήρηση ή επαναπροσαρμογές