Περιοδικό ASI: Παρακολούθηση σε πραγματικό χρόνοoring Ιδιοτήτων Συγκολλητικού και Σφραγιστικού

Παρακολούθηση σε πραγματικό χρόνοoring συγκολλητικές και στεγανωτικές ιδιότητες

Καινοτόμα εργαλεία για εφαρμογές inline και παραγωγής

Η σωστή προσαρμογή των χαρακτηριστικών ροής των στεγανωτικών και των κόλλων θερμορύθμισης είναι ζωτικής σημασίας για την απόδοσή τους σε περιβάλλοντα παραγωγής υψηλής αυτοματοποίησης και υψηλής ταχύτητας.

Η αυτοματοποιημένη εφαρμογή στεγανοποιητικών και συγκολλητικών ουσιών, για παράδειγμα, στην παραγωγή αυτοκινήτων απαιτεί να εφαρμόζονται προβλέψιμες, αναπαραγώγιμες ποσότητες και να ρέουν σωστά και να παραμένουν στη θέση τους κατά την τελική περίοδο πήξης. Στη βιομηχανία εκτύπωσης, η πλαστικοποίηση πλαστικών μεμβρανών γίνεται σε εξειδικευμένα μηχανήματα υψηλής ταχύτητας που απαιτούν στενό έλεγχο του ιξώδους της κόλλας. Οι ρητίνες που εφαρμόζονται σε υφάσματα ινών και στρώματα για την κατασκευή σύνθετων προπαρασκευασμάτων απαιτούν ακριβή σταδιοποίηση της ρητίνης μήτρας.

Τα χαρακτηριστικά ροής των σφραγιστικών και των συγκολλητικών μετρώνται παραδοσιακά μέσω ενός ροόμετρου, ενός ευαίσθητου εργαστηριακού οργάνου ακριβείας που απαιτεί από έναν εξειδικευμένο χειριστή για να δώσει ακριβή και συνεπή αποτελέσματα. Οι μετρήσεις ρεομέτρου είναι χρονοβόρες, περιορίζοντας τη χρήση τους στα συστατικά ρητίνης πριν από την ανάμειξη, και στην περίπτωση των συστημάτων βραδείας σκλήρυνσης, αμέσως μετά την ανάμειξη. Και τέλος, τα αποτελέσματα των ρεομετρικών δοκιμών στο εργαστήριο είναι συχνά περιορισμένης χρήσης στην παραγωγήoring, δεδομένου ότι δίνουν μια εικόνα του παρελθόντος, παρά της παρούσας κατάστασης του υλικού που εφαρμόζεται.

Τα ιξωτόμετρα που βασίζονται σε δονητικά στοιχεία προσφέρουν μια βιώσιμη εναλλακτική λύση στις ρεομετρικές μετρήσεις. Δίνουν γρήγορες, σταθερές αναγνώσεις και είναι ιδιαίτερα κατάλληλες για ενσωματωμένες εγκαταστάσεις. Οι αισθητήρες συντονισμού μπορούν να εγκατασταθούν απευθείας σε γραμμές επεξεργασίας που φέρουν στεγανωτικά, κόλλες ή άλλα υγρά και μπορούν να χρησιμοποιηθούν είτε για την παρακολούθηση των χαρακτηριστικών του ρέοντος ρευστού, είτε μπορούν να συνδεθούν με συστήματα ελέγχου που ρυθμίζουν δυναμικά τα χαρακτηριστικά ροής του ρευστού με προσθήκη αραιωτικά ή άλλα πρόσθετα. Ένας τέτοιος έλεγχος ανάδρασης του ιξώδους της διαδικασίας είναι μια πολύ γνωστή και αποδεδειγμένη μέθοδος για, για παράδειγμα, για τη διατήρηση της ακρίβειας των χρωμάτων κατά τη διάρκεια μεγάλων και υψηλών ταχυτήτων σε φλεξογραφικές και γραφικές εκτυπώσεις. [1]

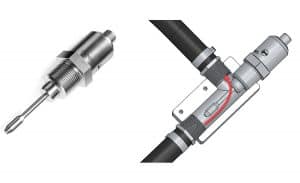

Εικόνα 1. Ενσωματωμένο ιξωδόμετρο (αριστερά) και εγκατεστημένο σε προσαρμογέα γραμμής ροής για ενσωματωμένες εφαρμογές.

Οι κόλλες και τα στεγανωτικά προσφέρουν μια πρόσθετη πρόκληση στη μέτρηση και τον έλεγχο του ιξώδους λόγω των ιδιαίτερα μη νευτώνων χαρακτηριστικών ροής τους. Ένα νευτώνειο υγρό εμφανίζει το ίδιο ιξώδες ανεξάρτητα από την ταχύτητα άξονα ενός περιστρεφόμενου οργάνου, όπως ένα ρεόμετρο ή ένα ιξωδόμετρο. Τα μη νευτώνεια ρευστά είναι ευαίσθητα στον ρυθμό διάτμησης-το μετρούμενο ιξώδες τους εξαρτάται από την ταχύτητα ατράκτου ενός περιστροφικού ρεόμετρου ή από τα δονητικά χαρακτηριστικά μιας συσκευής που βασίζεται σε μηχανικό αντηχείο.

Η συμπεριφορά που εξαρτάται από τη διάτμηση είναι απαραίτητη για τα περισσότερα συγκολλητικά και στεγανωτικά. Πρέπει να ρέουν ελεύθερα καθώς εφαρμόζονται στο υπόστρωμα, αλλά πρέπει να παραμείνουν στη θέση τους μέχρι να σταθεροποιηθούν πλήρως, χωρίς να χαλαρώσουν ή να στάξουν από τον σύνδεσμο. Τέτοια υλικά δεν εξαρτώνται μόνο από τον ρυθμό διάτμησης, αλλά μπορεί να απαιτούν μια ορισμένη δύναμη για να κινηθούν. Συμπεριφέρονται σαν στερεά όταν δεν ενοχλούνται, αλλά όταν είναι ορισμένα άγχος απόδοσης ξεπερνιέται, ρέουν σαν υγρά. Και μπορεί να εξαρτώνται από το χρόνο, ή θιξοτροπικό, παραμένουν ρευστά μετά το ψαλίδισμά τους και επιστρέφουν σε στερεή μορφή μόνο μετά από ορισμένο χρόνο αποκατάστασης.

Τα ρεόμετρα (και σε μικρότερο βαθμό, τα περιστρεφόμενα ιξωδόμετρα) είναι ικανά να δώσουν μια ολόκληρη σειρά μετρήσεων που μπορούν να χαρακτηρίσουν πλήρως τη συμπεριφορά ακόμη και πολύπλοκων μη νευτώνιων υγρών σε εργαστηριακό περιβάλλον. Η ερμηνεία των ρεομετρικών δεδομένων για την πρόβλεψη της πραγματικής συμπεριφοράς αυτών των πολύπλοκων υλικών είναι προκλητική και συχνά δεν εφαρμόζεται εύκολα σε βιομηχανικές διαδικασίες. Από την άλλη πλευρά, δημιουργούνται αισθητήρες που βασίζονται σε δονούμενα στοιχεία ΜΟΝΑΔΙΚΟ σημείο Μετρήσεις; διαβάζουν ένα φαινομενικό ιξώδες σε μια μοναδική τιμή του ρυθμού διάτμησης που είναι συχνά σημαντικά υψηλότερο από τους ρυθμούς διάτμησης που χρησιμοποιούνται στα περιστροφικά όργανα. Για το λόγο αυτό, οι μετρήσεις που γίνονται σε μη νευτώνεια ρευστά με ιξωδόμετρα συντονισμού συνήθως δεν συμφωνούν με αυτές από περιστροφικά όργανα. Παρά αυτή τη διαφορά στα ενδεικνυόμενα ιξώδη μεταξύ των δύο τύπων οργάνων, τα ιξωδόμετρα δόνησης έχουν αποδειχθεί πολύτιμα για την οθόνηoring και έλεγχος του ιξώδους υψηλά μη νευτώνειων ρευστών.

Υπάρχουν δύο τομείς εφαρμογής στους οποίους η ευκολία και η στιβαρότητα των ιξωδόμετρων δόνησης τα καθιστά ιδανικά για παρακολούθησηoring και έλεγχος συγκολλητικών και στεγανωτικών. Το πρώτο είναι το inline viscosity monitoring για εφαρμοστές. Το δεύτερο είναι το cure-monitoring για εργασίες κατά παρτίδες στις οποίες είναι κρίσιμο να ανιχνευθεί πότε μια μικτή παρτίδα υλικού πλησιάζει στο τέλος της διάρκειας ζωής της.

Ενσωματωμένη μονάδα ιξώδουςoring για εφαρμοστές

Τα στεγανωτικά πρέπει να ρέουν ελεύθερα κατά τη διάρκεια της διαδικασίας εφαρμογής, αλλά δεν πρέπει να τρέχουν ή να χαλαρώνουν μετά την εφαρμογή πριν από την πλήρη σκλήρυνσή τους. Αυτό απαιτεί ότι το αποτελεσματικό ιξώδες του υλικού πρέπει να εξαρτάται σε μεγάλο βαθμό από τη διάτμηση, να έχει χαμηλό ιξώδες κάτω από τους υψηλούς ρυθμούς διάτμησης που συμβαίνουν στις γραμμές που εξυπηρετούν τον εφαρμοστή και στο ίδιο το ακροφύσιο του εφαρμογέα, και υψηλό ιξώδες ή ακόμη και αντοχή απόδοσης μετά τη διανομή Το

Παρά τη σημασία των χαρακτηριστικών ροής των κόλλων και των στεγανωτικών, ιδιαίτερα στην περίπτωση αυτόματης διανομής και εφαρμογής υψηλής ταχύτητας, υπάρχουν λίγες ή καθόλου διαθέσιμες πληροφορίες σχετικά με την εφαρμογή ενσωματωμένων οργάνων για την παρακολούθηση ή τον έλεγχο της συνοχής της κόλλας και του στεγανωτικού.

Rheonics έχει εγκαταστήσει ενσωματωμένα ιξωδόμετρα SRV σε μια πρέσα πλαστικοποίησης υψηλής ταχύτητας στην οποία ο έλεγχος του ιξώδους είναι απαραίτητος. Ο χειριστής της πρέσας έχει δοκιμάσει περιστροφικά ιξωδόμετρα για μέτρησηoring το ιξώδες της κόλλας, αλλά η ρύπανση των περιστρεφόμενων μερών από ξηρή κόλλα έκανε τη χρήση τους μη πρακτική. Επί του παρόντος, τα κύπελλα εκροής χρησιμοποιούνται για τον έλεγχο ιξώδουςoring, αλλά αυτά είναι ιδιαίτερα ανακριβή και δεν είναι μια πραγματικά ενσωματωμένη μέτρηση. Η χρήση τους είναι χρονοβόρα, καθιστώντας τη συχνή μέτρηση ανέφικτη και επομένως επιτρέποντας μεγάλες από τις επιθυμητές διακυμάνσεις στο ιξώδες, και επομένως τα χαρακτηριστικά ροής της κόλλας πλαστικοποίησης. Το πρόβλημα επιδεινώνεται σε μηχανήματα πλαστικοποίησης υψηλής ταχύτητας επειδή ο κύλινδρος εφαρμογής τυπικά τρέχει σε μια ανοιχτή κοιλότητα κόλλας, από την οποία ο διαλύτης εξατμίζεται συνεχώς, όπως φαίνεται στην παρακάτω εικόνα:

Εικόνα 2. Συγκολλητική δεξαμενή σε μηχανή πλαστικοποίησης υψηλής ταχύτητας.

Όπως και στην περίπτωση της εκτύπωσης μελανιών σε φλεξογραφικές και περιστροφικές μηχανές, αυτή η σταδιακή εξάτμιση αυξάνει σταδιακά το ιξώδες του μέσου, απαιτώντας περιοδική δοσολογία διαλυτών για τη σταθεροποίηση του μέσου σε σχεδόν σταθερό ιξώδες, διασφαλίζοντας σωστή εφαρμογή σε μεγάλες διαδρομές υψηλής ταχύτητας.

Οι αισθητήρες ιξώδους δόνησης διαθέτουν συντονιστές που λειτουργούν συνήθως σε συχνότητες από αρκετές εκατοντάδες hertz, έως και δεκάδες kilohertz, ανάλογα με τη συγκεκριμένη αρχή λειτουργίας. Αν και δεν είναι δυνατός ο προσδιορισμός της πραγματικής ταχύτητας διάτμησης, το εύρος των ρυθμών διάτμησης είναι υψηλό, ίσο ή μεγαλύτερο από εκείνα που βρίσκονται στον εξοπλισμό διανομής. Για το λόγο αυτό, οι αισθητήρες ιξώδους δόνησης είναι χρήσιμοι για παρακολούθησηoring τη συνοχή της κόλλας και τον τρόπο δράσης της κατά τη λειτουργία διανομής.

Τα δονητικά ιξωδόμετρα λειτουργούν μετρώντας την απόσβεση μιας δόνησης που προκαλείται σε ένα μηχανικό αντηχείο βυθισμένο στο ρευστό. Οι συντονιστές που χρησιμοποιούνται στα ιξωδόμετρα δόνησης εμπίπτουν σε δύο γενικές κατηγορίες, σε αυτούς που δονούνται εγκάρσια, όπως οι διχάλες συντονισμού και οι δοκοί προβόλου, και σε αυτούς που δονούνται στρεπτικά. Οι στρεπτικοί συντονιστές είναι ιδιαίτερα πλεονεκτικοί για τη μέτρηση των υψηλότερων ιξωδών που συναντώνται συχνά με στεγανωτικά και συγκολλητικά, καθώς οι εγκάρσιοι κραδασμοί τείνουν να αποσβένονται πιο έντονα από ρευστά υψηλού ιξώδους. Τα στρεπτικά αντηχεία τείνουν επίσης να είναι λιγότερο ευαίσθητα στην εγγύτητά τους στα τοιχώματα των σωλήνων και άλλων αγγείων, καθιστώντας τις επιλογές εγκατάστασης πιο ευέλικτες. Όταν τα ιξώδη πρόκειται να μετρηθούν εν σειρά με ένα σύστημα εφαρμογής, η μηχανική συμπαγή μπορεί να είναι πλεονεκτική, καθώς οι γραμμές ροής είναι συχνά μικρής διαμέτρου με σχετικά χαμηλούς ρυθμούς ροής σε σύγκριση με άλλες εφαρμογές διεργασίας. Δεδομένου ότι οι αισθητήρες δόνησης τείνουν να παράγουν δυνάμεις αντίδρασης στην τοποθέτησή τους που μπορούν να επηρεάσουν την ευαισθησία τους, οι αισθητήρες που είναι δονητικά ισορροπημένοι είναι ιδιαίτερα απαλλαγμένοι από περιβαλλοντικές επιρροές που επηρεάζουν μη ισορροπημένους συντονιστές. Rheonics Το ενσωματωμένο ιξωδόμετρο SRV βασίζεται σε αυτόν τον κατοχυρωμένο με δίπλωμα ευρεσιτεχνίας αντηχείο ισορροπημένου στρέψης. [2]

Monitoring ο βαθμός σκλήρυνσης σε συγκολλητικές ύλες ανάμειξης

Ένας άλλος σημαντικός τομέας ενδιαφέροντος στην κόλλα είναι η monitoring του βαθμού σκλήρυνσης κόλλων και ρητινών. Αυτό είναι σημαντικό σε εφαρμογές κόλλας για τον προσδιορισμό του εάν μια συγκεκριμένη παρτίδα υλικού έχει επιτύχει τις απαραίτητες μηχανικές ιδιότητες, αντί να βασίζεται απλώς στις προδιαγραφές των κατασκευαστών και στην προσαρμογή των παραμέτρων της διαδικασίας. Είναι σημαντικό στις εργασίες χύτευσης να προσδιορίζεται πότε είναι ασφαλές να ξεκαλουπωθεί το ωριμασμένο μέρος και στη σύνθετη κατασκευή να προσδιορίζεται πότε ένα πολυστρωματικό τμήμα έχει ωριμάσει πλήρως.

Πολλές μέθοδοι έχουν δημοσιευτεί για χρήματαoring βαθμό σκλήρυνσης, αλλά οι περισσότερες βασίζονται σε έμμεσες μετρήσεις, όπως ηλεκτρικά ή οπτικά χαρακτηριστικά, αντί για άμεση μέτρηση των μηχανικών ιδιοτήτων. Υπάρχουν διαθέσιμες πειραματικές μέθοδοι υπερήχων, αλλά αυτές τείνουν να περιορίζονται σε πολύ μικρά δείγματα σε στενά ελεγχόμενες συνθήκες, καθώς η εξασθένηση των κυμάτων υπερήχων μπορεί να είναι αρκετά μεγάλη κατά τη διάρκεια των διεργασιών ωρίμανσης[3]. Επίσης, οι μετρήσεις υπερήχων διεξάγονται συνήθως στο εύρος των συχνοτήτων megahertz, οι οποίες για μη νευτώνεια υλικά, μπορεί να μην αντικατοπτρίζουν τη συμπεριφορά τους σε ρυθμούς καταπόνησης πιο κοντά σε αυτούς που βρίσκονται στις πραγματικές εφαρμογές τους.

Μια συσκευή, η Rheonics CureTrack™, αυτή τη στιγμή δοκιμάζεται από Rheonics GmbH. Προβλέπει ζελατινοποίηση σε παρτίδες προαναμεμιγμένων συγκολλητικών και στεγανωτικών. Το σχήμα 2 παρακάτω δείχνει ένα όργανο CureTrack, με τη χρήση του σε εργαστηριακή δοκιμή.

Εικόνα 3. Όργανο CureTrack με κινηματογράφηση σε πρώτο πλάνο του δείγματος σωλήνα και την άκρη της βελόνας

Η συσκευή CureTrack βασίζεται σε α Rheonics Αισθητήρας ιξώδους SRV με κωνικό Luer στο άκρο του για να επιτρέπει τη σύνδεση μιας συμβατικής βελόνας δοσομέτρησης μιας χρήσης για την επέκταση του ευαίσθητου στοιχείου της. Χρησιμοποιώντας μια προέκταση μιας χρήσης, ο ίδιος ο αισθητήρας δεν εκτίθεται στην κόλλα. η βελόνα μπορεί απλά να αποσπαστεί και να απορριφθεί μαζί με το πηκτωματοποιημένο ή σκληρυμένο υλικό.

Το CureTrack εξάγει δύο αριθμούς: την απόσβεση και τη συχνότητα του αντηχείου του οργάνου. Η απόσβεση εξαρτάται από το ιξώδες του υλικού, ενώ η συχνότητα εξαρτάται από την ακαμψία του. Η έξοδος του CureTrack δίνει λοιπόν ένα στιγμιότυπο της ιξωδοελαστικής συμπεριφοράς του υλικού καθώς περνάει από τις διαδικασίες πήξης και σκλήρυνσής του.

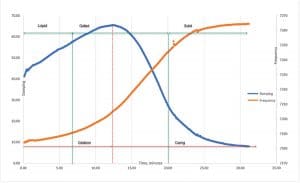

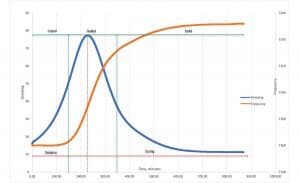

Εικ. 3 και 4 δείχνουν τις καμπύλες σκλήρυνσης δύο διαφορετικών εποξειδικών συστημάτων, όπως καταγράφηκαν από το CureTrack. Το πρώτο είναι καταναλωτικό εποξικό συγκολλητικό με σκληρυντικό με βάση τη θειόλη, Pacer Technology PT39 Z-Poxy 30 Minute Epoxy. Αυτό ορίζεται ότι έχει χρόνο σκλήρυνσης 30 λεπτών και πωλείται συνήθως σε καταστήματα χόμπι για κτίριο μοντέλων. Το δεύτερο είναι η ρητίνη Axson Epolam 2017 με σκληρυντικό Epolam 2018, ένα σύστημα σκλήρυνσης αμίνης που χρησιμοποιείται για σύνθετα φύλλα υγρασίας. Ο ονομαστικός χρόνος πήξης είναι 6 ώρες σε αναλογία βάρους ρητίνης/σκληρυντή 100: 30 στους 23 ° C σε διαδικασία πλαστικοποίησης, στην οποία η μεγάλη επιφάνεια περιορίζει την εξώθερμη θέρμανση και την επιτάχυνση της διαδικασίας σκλήρυνσης

Εικόνα 4. Καμπύλες σκλήρυνσης CureTrack ενός καταναλωτή εποξειδικής κόλλας γρήγορης σκλήρυνσης Pacer Pt39 Z-Poxy. Το γράφημα δείχνει την απόσβεση και τη συχνότητα του CureTrack με υγρές, πηκτωματοποιημένες και στερεές-σκληρυμένες φάσεις της κόλλας.

Εικόνα 5. Καμπύλες σκλήρυνσης CureTrack μιας εποξειδικής ρητίνης ελασματοποίησης αργής σκλήρυνσης Epolam 2017 με σκληρυντικό 2018 σε αναλογία βάρους 100: 30. Το οικόπεδο δείχνει τις φάσεις υγρής, πηκτωματοποιημένης και στερεο-σκληρυμένης ρητίνης.

Ο βασικός δείκτης της επικείμενης πήξης είναι συνεπώς μια ταχεία αύξηση του υποδεικνυόμενου ιξώδους, ακολουθούμενη από μια αύξηση της συχνότητας συντονισμού του αντηχείου του αισθητήρα.

Αυτές οι καμπύλες δείχνουν δύο διαφορετικές διαδικασίες και τρεις περιοχές.

Οι διαδικασίες είναι πήξη και σκλήρυνση. Η πήξη είναι η διαδικασία που χαρακτηρίζεται από αύξηση της απόσβεσης και αύξηση της συχνότητας, που αντανακλά την άνοδο τόσο του ιξώδους όσο και της ακαμψίας της ρητίνης. Το υλικό μετακινείται από υγρό σε πήκτωμα. Η σκλήρυνση, η οποία χαρακτηρίζεται από μείωση της απόσβεσης και αύξηση της ακαμψίας, είναι η διαδικασία μετά την πήξη, η οποία μετατρέπει το υλικό από μια πολύ παχύρρευστη, κολλώδη μάζα σε ένα άκαμπτο στερεό. Αυτές οι διαδικασίες καθορίζουν επίσης τρεις καταστάσεις που το υλικό κινείται κατά τη διάρκεια της πήξης και της σκλήρυνσης:

- Μια υγρή περιοχή, στην οποία η ακαμψία του υλικού είναι πολύ χαμηλή, αντανακλάται στη χαμηλή και σχετικά σταθερή συχνότητα του αντηχείου του CureTrack. Σε αυτήν την περιοχή, το ιξώδες είναι επίσης σχετικά χαμηλό, που υποδηλώνεται από τη χαμηλή τιμή απόσβεσης.

- Περιοχή πηκτωμάτων, στην οποία τόσο η ακαμψία όσο και η απόσβεση του υλικού αυξάνονται γρήγορα. Το υλικό σε αυτήν την περιοχή είναι κολλώδες - έχει υψηλό ιξώδες που φτάνει στο μέγιστο, υποδεικνύοντας την κορυφή της διαδικασίας πήξης πριν ξεκινήσει η στερεοποίηση. Γίνεται πιο άκαμπτο, σχηματίζοντας μια ελαστική μάζα πριν από την τελική σκλήρυνση.

- Στερεά περιοχή. Η απόσβεση μειώθηκε για άλλη μια φορά σε χαμηλή και σχετικά σταθερή τιμή. Ο αντηχητής παράγει τώρα κυρίως ελαστική διάτμηση του υλικού, με μικρή διάχυση λόγω ιξώδους δυνάμεων.

Τα δύο σύνολα καμπυλών απεικονίζουν την ικανότητα του CureTrack να αντιλαμβάνεται την έναρξη της διαδικασίας πήξης, καθώς και να δίνει ποσοτικά δεδομένα που επιτρέπουν την παρακολούθηση ολόκληρης της διαδικασίας σκλήρυνσης.

Σίμκιν [4] έχει δημοσιεύσει ένα εξαιρετικό άρθρο που ανασκοπεί την κατάσταση της μόνιμης ωρίμανσης κόλλαςoring. Συμπεραίνει ότι αν και ένας αριθμός μεθόδων για μονoring Ο χρόνος ζελατινοποίησης είναι διαθέσιμος, υπάρχει τόσο έλλειψη εμπορικής βάσης οργάνων, όσο και γενική έλλειψη προτύπων, και επομένως συμφωνία μεταξύ των διαφόρων μεθόδων μέτρησης.

Οι περισσότερες από τις μεθόδους που συζητά ο Shimkin είναι έμμεσες, όπως η διηλεκτρική ανάλυση, καθώς μετρούν μια ιδιότητα του συστήματος ρητίνης που σχετίζεται με τις μηχανικές του ιδιότητες, αλλά δεν μετρούν άμεσα τις ιδιότητες που είναι λειτουργικά σημαντικές στην εφαρμογή της ρητίνης Σύστημα. Υπό αυτή την έννοια, κάθε τεχνολογία μέτρησης που μετρά άμεσα ιδιότητες όπως η πήξη και η στερεοποίηση παρέχει άμεση, άμεση ανατροφοδότηση για την κατάσταση της ρητίνης.

Εφαρμογές της τεχνολογίας CureTrack

Η άμεση μέτρηση των μηχανικών ιδιοτήτων ενός συστήματος ρητίνης έχει εφαρμογές τόσο στο εργαστήριο όσο και στο εργοστάσιο, όπου οι ρητίνες αναμειγνύονται, εφαρμόζονται και σκληρύνονται σε περιβάλλον παραγωγής.

Στο εργαστήριο, ένα ισχυρό εργαλείο μηχανικής ανάλυσης όπως η τεχνολογία CureTrack μπορεί να χρησιμοποιηθεί τόσο για έρευνα και ανάπτυξη όσο και για ποιοτικό έλεγχο. Στο εργαστήριο Ε & Α μπορεί να χρησιμοποιηθεί για την ανάλυση των ιδιοτήτων σκλήρυνσης νέων ρητινών και σκευασμάτων. Η απλότητά του και η χρήση φθηνών και αναλώσιμων στοιχείων ανίχνευσης καθιστά δυνατή την οικονομική ανάλυση μεγάλου αριθμού δειγμάτων χωρίς κίνδυνο βλάβης ακριβών αισθητήρων ή απαίτησης εκτεταμένου και χρονοβόρου καθαρισμού υπολειμμάτων που δύσκολα αφαιρούνται. Για σκοπούς ποιοτικού ελέγχου, τα δείγματα μικτής ρητίνης μπορούν να παρακολουθούνται στο εργαστήριο χωρίς χρονοβόρα προετοιμασία ή καθαρισμό.

Ομοίως, για λόγους ποιοτικού ελέγχου, η ευρωστία της τεχνολογίας μπορεί να κινηθεί προς τα έξωoring μικτών παρτίδων παραγωγής στο πάτωμα του εργοστασίου, αντί να χρειάζεται να αρπάξουν δείγματα για εργαστηριακή ανάλυση. Όργανα όπως το CureTrack μπορούν να εισαχθούν απευθείας σε έναν κάδο ρητίνης για να παρακολουθείται η κατάστασή του καθώς εξελίσσεται η παραγωγή και να εκδίδεται προειδοποιητικός συναγερμός όταν επικείμενη ζελατινοποίηση και κάθε υλικό που έχει απομείνει πρέπει να απορριφθεί πριν στερεοποιηθεί.

Η μελλοντική ανάπτυξη της τεχνολογίας θα επικεντρωθεί επίσης στο monitoring ζελατινοποίηση σε πραγματικά σενάρια παραγωγής. Για παράδειγμα, το άκρο του ανιχνευτή μπορεί να έρθει σε επαφή με την επιφάνεια μιας διάταξης που έχει εγχυθεί με ρητίνη για την παρακολούθηση της κατάστασης του υλικού της μήτρας. Ή το άκρο του καθετήρα μπορεί να εισαχθεί σε ελεγχόμενο βάθος σε ένα χυμένο διαμορφωμένο εξάρτημα και να αφαιρεθεί καθώς η ζελατινοποίηση μπαίνει.

Δεδομένου ότι η θερμοκρασία είναι ένας ουσιαστικός παράγοντας για τον προσδιορισμό των ρυθμών σκλήρυνσης, το CureTrack έχει συμπεριλάβει έναν αισθητήρα θερμοκρασίας που μετρά τη θερμοκρασία στο άκρο του καθετήρα. Μπορεί να μετρήσει τη θερμοκρασία ακριβώς εκεί που μετράται η ζελατινοποίηση και η σκλήρυνση, επιτρέποντας αμφότερες την παρακολούθησηoring τη θερμοκρασία της ρητίνης και την παρακολούθηση της παραγωγής θερμότητας κατά τη διάρκεια της διαδικασίας σκλήρυνσης.

αναφορές

- Μπορείτε να βρείτε συνδέσμους προς πληροφορίες σχετικά με τη χρήση της ενσωματωμένης ιξωδομετρίας για εκτυπώσεις εφαρμογών https://rheonics.com/solutions/

- https://rheonics.com/products/inline-viscometer-srv/

- Materials 2013, 6, 3783-3804; doi:10.3390/ma6093783 υλικά ISSN 1996-1944 www.mdpi.com/journal/materials Review Monitoring the Cure State of Thermosetting Resins by Ultrasound Francesca Lionetto and Alfonso Maffezzoli

- ISSN 1070-3632, Russian Journal of General Chemistry, 2016, Vol. 86, Νο. 6, σελ. 1488–1493. Pleiades Publishing, Ltd., 2016.Original Russian Text AA Shimkin, 2014, δημοσιευμένο στο Rossiiskii Khimicheskii Zhurnal, 2014, Vol. 58, αρ. 3–4, σελ. 55–61.

Συντάκτες

Επισκόπηση

Περιοδικό επικεντρωμένο στη βιομηχανία κόλλες και σφραγιστικά – η ASI δημοσιεύει ένα χαρακτηριστικό άρθρο που καλύπτει το Rheonics ενσωματωμένο ιξωδόμετρο SRV και Rheonics CureTrack™, αυτή τη στιγμή δοκιμάζεται από Rheonics. Το άρθρο εξετάζει την τεχνολογία και τις αρχές λειτουργίας με ιδιαίτερη έμφαση στην Ε&Α, τα πραγματικά σενάρια παραγωγής και τους σκοπούς του ποιοτικού ελέγχου για τις εφαρμογές της βιομηχανίας συγκολλητικών και στεγανωτικών.

Βρείτε το σύνδεσμο προς τη δημοσίευση.

Σημείωση σχετικής αίτησης

Σφραγιστικά και συγκολλητικά ιξώδες και ρεολογία στη σύνθεση, τον έλεγχο και την εφαρμογή

Οι κόλλες και τα στεγανωτικά χρησιμοποιούνται ευρέως για τη σύνδεση, προστασία και σφράγιση συστημάτων στην κατασκευή, την κατασκευή και τη συντήρηση. Αυτή η βιομηχανία αντιμετωπίζει προκλήσεις λόγω των περιορισμένων πρώτων υλών (αποθέματα πετρελαίου) και της αρνητικής επίδρασης των συνθετικών ενώσεων στο…